Содержание

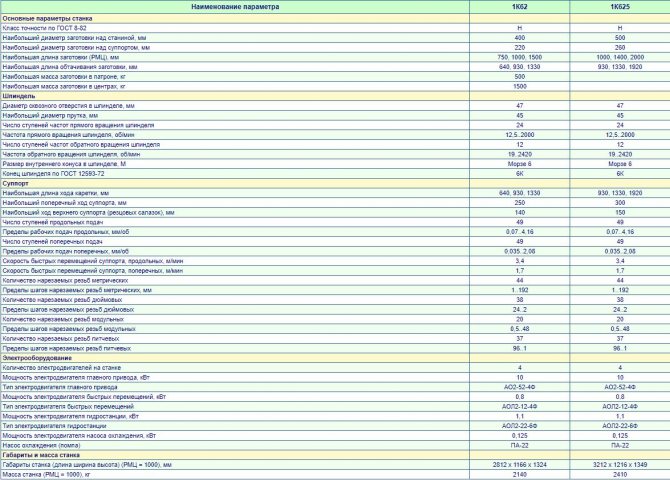

- 1 Технические характеристики

- 2 Паспорт на станок

- 3 Назначение и область применения токарно-винторезного станка

- 4 Электрооборудование

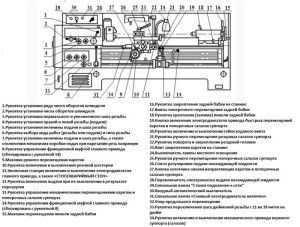

- 5 Расположение и спецификация составных частей

- 6 Регулирование

- 6.1 Натяжение ремней главного привода

- 6.2 Регулировка фрикционной многодисковой муфты

- 6.3 Регулирование ленточного тормоза

- 6.4 Регулировка подшипниковых опор шпинделя

- 6.5 Устранение мертвого хода винта поперечного перемещения суппорта

- 6.6 Установка задней бабки по линии центров

- 6.7 Как отрегулировать запор неподвижного люнета

- 7 Особенности конструкции токарного станка 1к625

- 8 Особенности модификации 1К625Д

- 9 Описание конструкции токарно-винторезного станка 1К625

- 10 Технические характеристики

- 11 Обзор станка 1В62Г: описание, технические характеристики, фото

Технические характеристики

Размерная линейка 1К625 включает в себя три типа станков с длинами по межцентровой оси от 1000 до 2000 мм: Помимо обточки и расточки, обработки вращающимся инструментом и четырех типов резьбонарезания, станок может выполнять нарезку архимедовой спирали. Основные технические характеристики токарно-винторезного станка 1К625 следующие (все размеры в мм):

- высота обработки над направляющими — 250,

- высота обработки над кареткой — 130,

- предельная длина заготовки — до 2000,

- предельная длина обточки — до 1920,

- предельный диаметр обточки прутка — 45,

- максимальная скорость шпинделя — 2000 об/мин,

- мощность главного двигателя — 10 кВт.

По заявке заказчика на станке мог комплектоваться конусной линейкой, а также гидрокопировальным суппортом (взамен стандартного). Кроме этого, выпускались 1К625 с индексом «Г», у которых была сделана выемка в левой части станины для увеличения диаметра обточки деталей дискового типа.

Паспорт на станок

«Технический и эксплуатационный паспорт» каждого токарно-винторезного станка 1К625 содержит подробное изложение всех технических характеристик отгружаемого заказчику экземпляра, в том числе:

- параметры приводов и муфт трения;

- спецификации шестерен, червячных колес, винтов и гаек;

- перечень и описание ручек управления;

- таблицы машинного времени и производительности станка при выполнении типовых операций;

- фактические характеристики точности и жесткости;

- перечень дополнений и изменений;

- спецификация к схеме смазки;

- спецификация к принципиальной электросхеме;

- перечень и описание подшипников.

Заключительной частью «Паспорта» является четырехстраничный «Акт технического испытания и приемки станка», в конце которого приводятся результаты испытаний, подтверждаемые подписями начальника цеха и начальника ОТК. В Приложении N1 перечислены принадлежности и приспособления, поставляемые вместе со станком, а Приложение N2 содержит перечень и чертежи быстроизнашивающихся деталей.

Назначение и область применения токарно-винторезного станка

Данное устройство предназначено для ряда токарных работ:

- нарезания метрической, питчевой, дюймовой и модульных резьбы, а также архимедовой спирали;

- обработки закаленных подшипников;

- токарной обработки материалов разных типов, с использованием ударной нагрузки, не влияющей на точность обработки деталей;

- выполнения резов с помощью твердосплавных инструментов.

1К625 принадлежит группе лобовых токарных станков, что позволяет проводить обработку больших в диаметре коротких заготовок.

Конструкция

Технологические решения, примененные при изготовлении данной модели станка в его конструкции, позволяют выполнять с его помощью широкий диапазон работ с высокой точностью.

Передняя бабка

Расположена на станине слева, имеет закрепленные внутри своей верхней части:

- шпиндель;

- коробку передач.

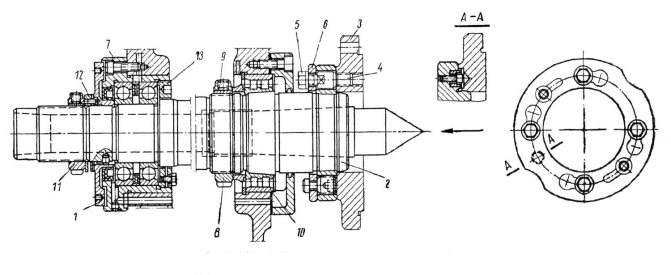

Кулачковый патрон, который с помощью фланца закреплен на выступающем конце шпинделя, используется для крепления заготовки перед началом ее вращения. Монтаж электродвигателя осуществлен в моторном отсеке, который расположен в нижней части передней бабки.

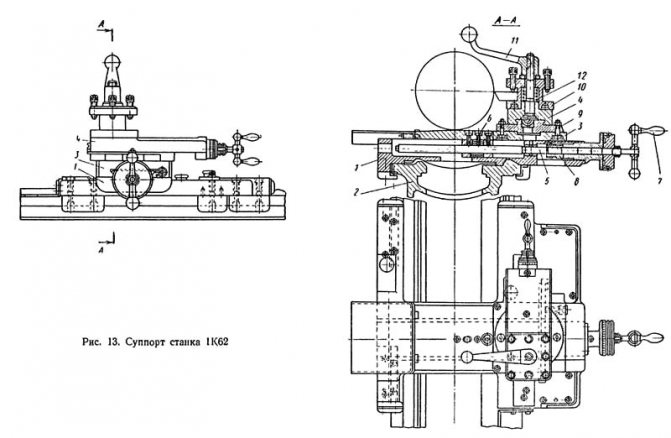

Суппорт

Скорость суппорта задается диапазоном настроек коробки передач. В функции суппорта входит:

- осуществление поперечной подачи резца;

- осуществление продольной подачи резца.

Приводом суппорта является механизм фартука, который вращается валом (для обеспечения токарных операций) либо ходовым винтом (для выполнения резьбы).

Задняя бабка

Конструктивные особенности данного узла позволяют осуществлять обработку пологих конусов, что достигается с помощью ее поперечного смещения. При соединении этого узла и нижней части суппорта (используется специальный фиксатор) можно выполнять сверление и механически перемещать его от суппорта.

Коробка подач

Фиксация коробки подач выполнена на станине, которая находится под передней бабкой. Коробка имеет валы, на которых находится:

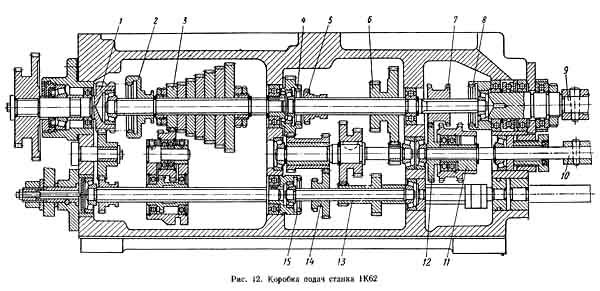

- блок механизма Нортона, ступенчатый (рис.12);

- блоки зубчатых колес 6, 13;

- переключаемые муфты 1,2,4,5,7,14,15.

Муфта 7, переведенная в правое положение, обеспечивает вращение ходового винта 9, а ходовой вал 10 начинает вращение, когда муфта обгона 11,12 переключена в левое положение.

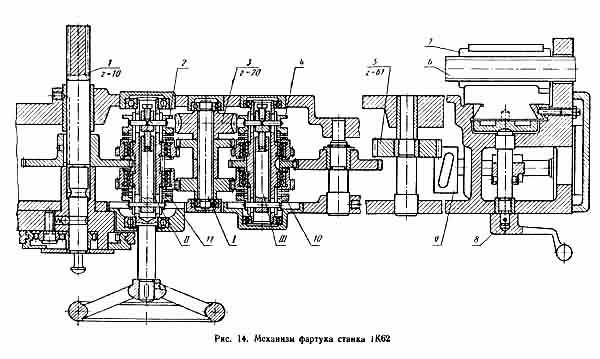

Фартук

Корпус, направленный к каретке суппорта, содержит в себе механизм фартука (рис.14):

- червячное колесо 3 вращается за счет воздействия (через ряд передач) ходового вала;

- вращение вала I происходит с помощью зубчатого колеса соответствующих валов II и III, на них расположены муфты с торцевыми зубьями 2, 4, 10, 11.

Муфты с торцевыми зубьями обеспечивают процесс включения и перемещения суппорта в двух плоскостях, по четырем направлениям:

- для движения в продольной плоскости необходимо использовать реечное колесо 1;

- для движения в поперечной плоскости необходимо использовать винт, который вращается под воздействием зубчатого колеса.

Рукоятка 8 выполняет управляющие функции для ходового винта 6 и маточной гайки 7. Блокировка ходовых винта и вала осуществляется с помощью вала с кулачками 9.

Важно!

Данная блокировка предохраняет суппорт от подачи при одновременном включении.

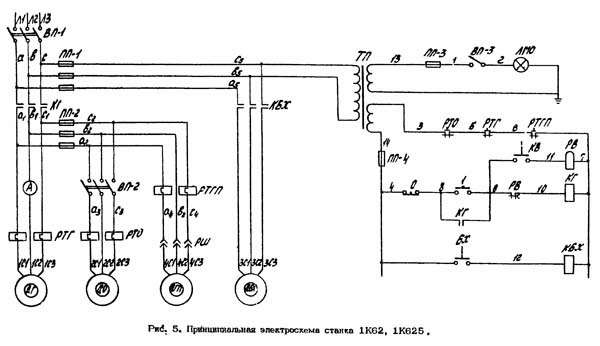

Электрооборудование

Предназначение электрооборудования устройства направлено на подключение к трехфазной сети переменного тока, оборудованной изолированным либо глухозаземленным нейтральным проводом. Узлы электрооборудования станка:

- цепь управления — 50 Гц, 110 В;

- силовая цепь 3–50 Гц, 380 В, (220 В по особому заказу);

- цепь местного освещения — 50 Гц, 36/24 В.

Принцип работы

Принцип работы токарного станка, следующий: после сборки, установки и подключения станка в предназначенных для этого узлах фиксируется заготовка либо деталь, после чего станок запускается и начинается выполнение работ, например, резцом снимается нужное количество материала.

При необходимости можно использовать дополнительное оборудование (например, для шлифовки или сверла), что значительно расширяет круг выполняемых оборудованием задач.

Электрооборудование

За долгие годы выпуска электрическая схема станка 1К625 практически не изменилась. Но поскольку он производился на протяжении почти двух десятков лет, элементная база у станков разных годов может значительно отличаться. Электрооборудование станка имеет два варианта исполнения: нормальное и тропическое.

Электропитание станка производится от следующих источников переменного тока:

- силовые цепи — 3 х 380 В (по заказу – 220 В),

- аппаратура контроля и управления — 110 В,

- осветительные приборы — 24 или 36 В.

На токарном станке 1К625 присутствует три вида защиты электрооборудования:

- плавкие вставки (от токов короткого замыкания),

- тепловые реле (от перегрузок электродвигателей),

- пускатели с нулевой защитой (от падения напряжения).

На станке находятся четыре электродвигателя: главный, быстрого перемещения, насоса гидросуппорта и насоса СОЖ. Вся управляющая и контрольная электроаппаратура смонтирована в электрошкафу, который установлен на справа на задней части станины.

Порядок и периодичность осмотров и технического обслуживания электроаппаратуры 1К625 подробно расписаны в его «Руководстве по уходу и обслуживанию». К примеру, технический осмотр двигателей должен выполняться не реже одного раза в два месяца, при этом необходимо производить очистку двигателей от загрязнений и проверять надежность электрических соединений и заземлений.

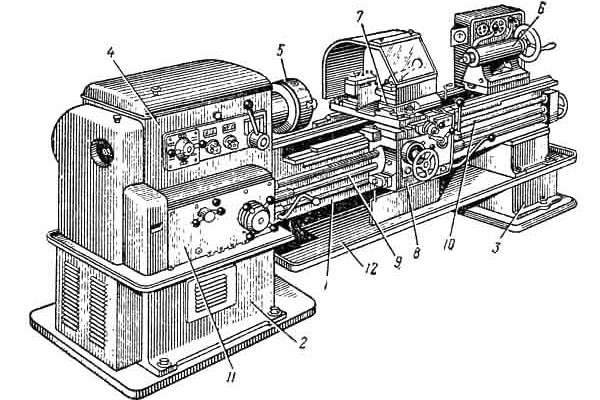

Расположение и спецификация составных частей

Токарно-винторезный станок 1К625 является одним из представителей класса универсального токарного оборудования и поэтому у него достаточно традиционные состав и размещение узлов и агрегатов. Базовым конструктивом станка является литая пустотелая станина, смонтированная на двух (у самого длинного варианта — на трех) массивных тумбах. На ее верхней поверхности расположены четыре направляющие: две прямоугольные и две трапецеидальные.

Помимо станины, главными функциональными компонентами станка 1К625 являются:

- Передняя бабка. Расположена на левой стороне станины. В ней смонтирован шпиндельный узел и редуктор переключения скоростей вращения.

- Задняя бабка. Размещена на правом конце направляющих. Ее главное назначение — подпор длинных заготовок и крепление вращательного инструмента.

- Суппорт с резцедержателем. Является главным рабочим агрегатом станка, т.к. обеспечивает продольном и поперечное движение режущего инструмента. Перемещается по направляющим между бабками.

- Люнеты. Крепятся на направляющих. Служат промежуточной опорой при точении длинных заготовок.

Вращение к шпинделю от главного двигателя передается через коробку скоростей, а к суппорту — от фартука, соединенного ходовым винтом и ходовым валом с коробкой подач.

Регулирование

Регулировка узлов устройства — естественный рабочий процесс, к которому оператору станка приходится периодически прибегать в процессе работе. Для того, чтобы не допустить ошибок в этом процессе, желательно иметь под рукой технический паспорт устройства либо спросить совета у более опытных коллег.

Натяжение ремней главного привода

Крутящий момент шпинделя может уменьшать со временем в процессе эксплуатации станка, это означает необходимость проверки натяжения ремней клиноременной передачи, которая идет от основного двигателя до фрикционного вала устройства.

Чтобы выполнить данную процедуру, необходимо:

- Снять нижний кожух.

- Отпустить гайку клиновых пальцев, которая крепит подмоторную плиту.

- Опустить плиту, получив необходимое натяжение ремней.

- После окончания работ затянуть гайку.

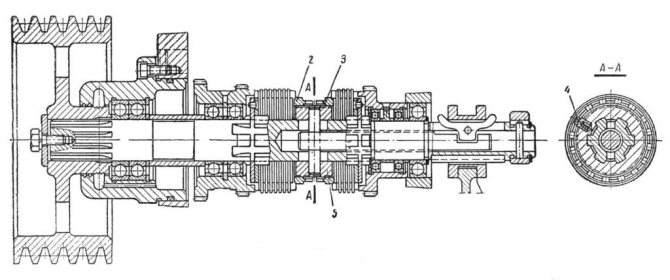

Регулировка фрикционной многодисковой муфты

При необходимости в увеличении крутящего момента шпинделя при нормальном натяжении ремня допускается проведение регулировки фрикционной муфты главного привода. Для этого:

- Выключается электродвигатель главного движения.

- Снимается верхняя крышка на передней бабке.

- Снимается лоток маслораспределения.

- С помощью проворачивания круглой гайки 2 (рис.12) проводится регулировка муфты прямого вращения, проворачивание гайки 3 регулирует муфту обратного вращения шпинделя. Поворот гаек выполним исключительно после погружения защелки 4 в кольцо 5 (рис.12).

- Рукоятка 20 (рис.5) переводится в нижнее положение для регулировки муфты прямого вращения, в верхнее — для обратного, перед выполнением данных процедур ее необходимо перевести в крайнее левое положение (включен перебор 16:1).

Для регулировки обычно достаточно выполнить 1/12 оборота, ориентируясь на пазы, которые расположены по периферии гайки (их 12), при этом необходимо контролировать перемещение защелки в паз, иначе, возможно самопроизвольно отвинчивание гайки в процессе эксплуатации.

Если слишком перетянуть крепеж муфты, то включение рукоятки 20 (рис.5) будет производиться с трудом. В таком случае необходимо ослабить затяжку гаек.

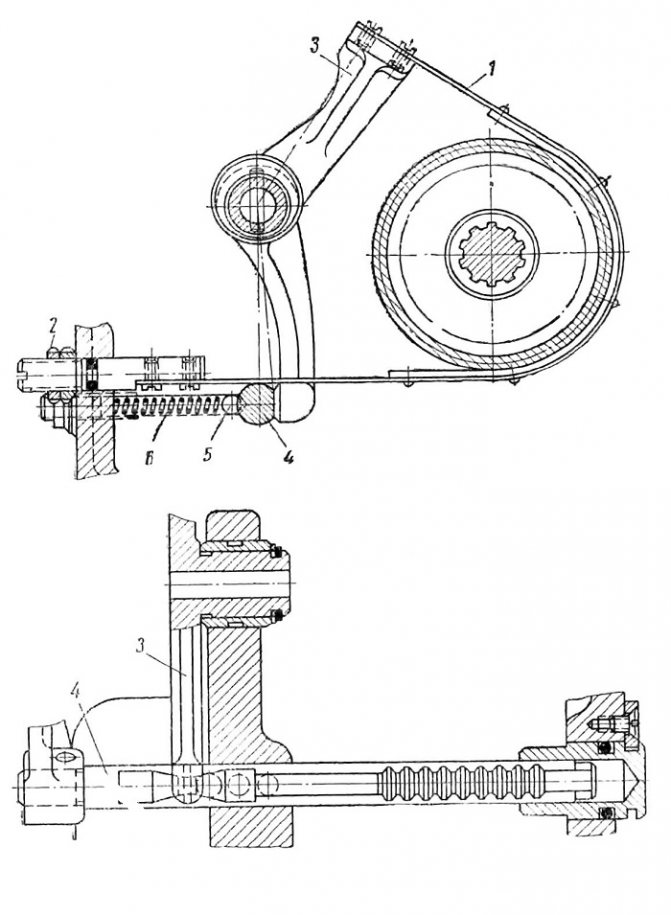

Регулирование ленточного тормоза

Уровень величины натяжения ленты оказывает влияние на общее время торможения шпинделя, нормой считается 1,5 секунды при торможении шпинделя без зафиксированной заготовки и патрона при 2000 оборотов в минуту.

В том случае, если уровень торможения шпинделя значительно ниже требуемого, необходимо провести регулировку тормоза путем натяжения тормозной ленты 1 (рис.13) с помощью гаек 2.

Рычаг 3 должен быть расположен симметрично выступу валика — рейки 4 в заторможенном положении шпинделя. Фиксация валика в определенном положении обеспечивается шариком 5 с регулировочной пружиной 6.

Регулировка подшипниковых опор шпинделя

Роликовый двухрядный передний подшипник и радиальные упорные задние подшипники имеют постоянные заводские настройки и не нуждаются в дополнительной регулировке.

Устранение мертвого хода винта поперечного перемещения суппорта

Уровень мертвого хода не должен быть выше 2ух делений по лимбу, при этом винт 5 должен быть настроен таким образом, чтобы проворачиваться без затруднений от руки.

Для выборки мертвого хода выполняется:

- опускание винта 1 (рис.14) левой части гайки 2;

- подтягивание клина, который между половинками гайки (разрезанными);

- клин 3 подтягивается винтом 4;

- выбирается осевой зазор в винтовой паре.

Установка задней бабки по линии центров

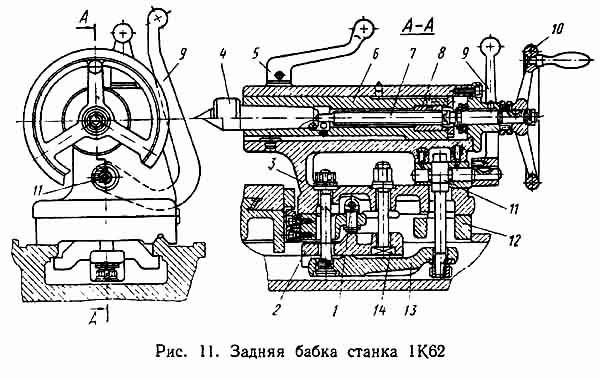

Выполняя установку задней бабки строго по линии центров с осью центра передней бабки, необходимо выполнить совмещение плоскости платиков (рис.15), используя при этом соответствующие винты №1 и №2 (рис.9).

Как отрегулировать запор неподвижного люнета

Регулировка запора неподвижного люнета выполняется в случае ослабления запора его верхней откидной части, что приводит к отсутствию надежности крепления данного узла. Сама процедура проводится согласно указаниям, отмеченных в паспорте станка.

Особенности конструкции токарного станка 1к625

Точение конусов пологой формы на токарном станке 1к625 возможно благодаря особенностям его конструктивной схемы.

Так, 1-й метод обработки конусных поверхностей требует поперечного смещения корпуса задней бабки станка. В следствии этого продольная ось заготовки образует с осью центров угол, равный величине конусности. Резец при этом точит образующую поверхность конуса. Этот вариант не обеспечивает высокой точности изготовления, т.к. положение центровочных отверстий в торцах детали не корректно относительно центров бабок.

2-й способ пригоден для получения конусов малой высоты. Для этого требуется развернуть салазки суппорта с резцом на требуемый угол.

Самым удобным с точки зрения точности выполнения конуса и отсутствия ограничений по его высоте является применение линейки-копира. Ее закрепляют сзади станины на специальные кронштейны под нужным углом к оси центров. По копиру с плотным контактом движется ползун. Он с помощью пальца на направляющей штанге жестко связан с салазками суппорта станка. В результате одновременного сочетания продольного (суппорт) и поперечного (салазки) движения резец создает поверхность конуса.

Если в указанном выше копировальном приспособлении вместо конусной линейки использовать фасонную, режущий инструмент полностью повторит ее криволинейную форму. Помимо этого, возможно использование копировального суппорта, имеющего гидравлический привод. Тогда появляется возможность вытачивать на станке валы ступенчатой конфигурации.

Особенности модификации 1К625Д

Главной особенностью модификации с индексом «Д» — увеличенный диаметр обработки, до 1000 и 1500 мм, в зависимости от выбранного выпуска станка с данным индексом. Максимальный диаметр обработки предыдущей модификации составлял 500 мм.

Кроме того, в модификации с буквой «Д» ровно в два раза увеличили скоростной режим ускоренного перемещения, выполняемого суппортом, теперь этот параметр соответствует 4,5 м/минуту. В большую сторону изменились вариации метрической и питчевой резьбы, но уменьшилось количество вариантов для дюймовой резьбы.

Главный привод получил увеличенную до 11 кВт мощность и значительно вырос вес станка — до 3100 кг.

Описание конструкции токарно-винторезного станка 1К625

Передняя бабка токарно-винторезного станка 1К625

Передняя бабка токарно-винторезного станка 1к625

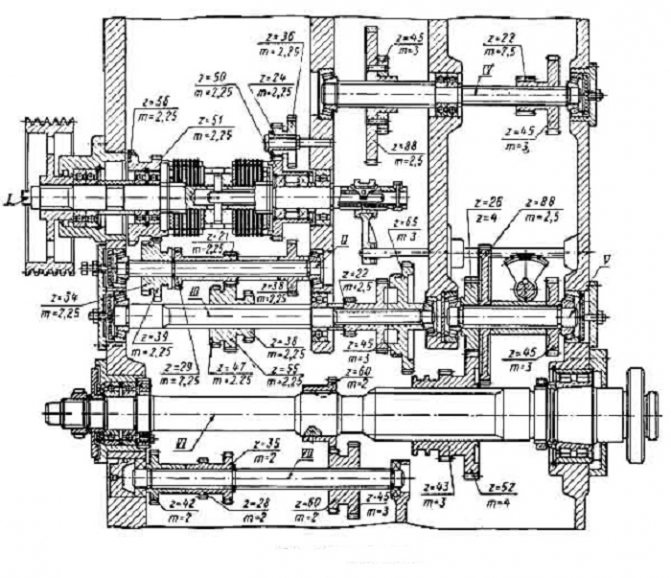

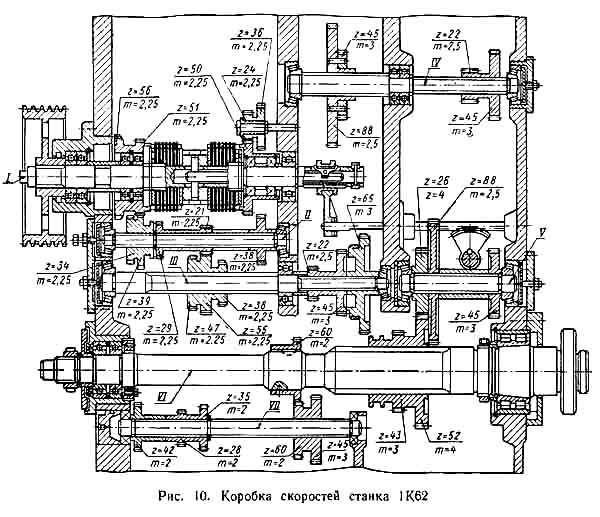

Передняя бабка. На рис. 10 показана передняя бабка с коробкой скоростей. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56— z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока г = 43 — г = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Коробка подач токарно-винторезного станка 1К625

Коробка подач токарно-винторезного станка 1к625

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3 (рис. 12), блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11—12 вращается ходовой вал 10.

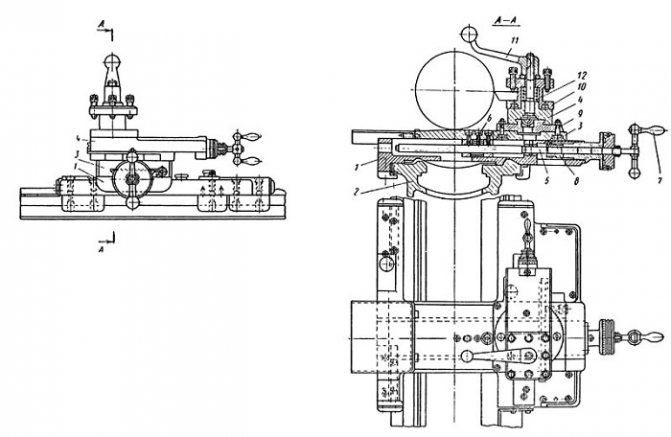

Задняя бабка токарно-винторезного станка 1К625

Задняя бабка токарно-винторезного станка 1к625

Задняя бабка имеет плиту 12 (рис. 11) и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7—8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может смещаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 задняя бабка может закрепляться на станине станка. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.).

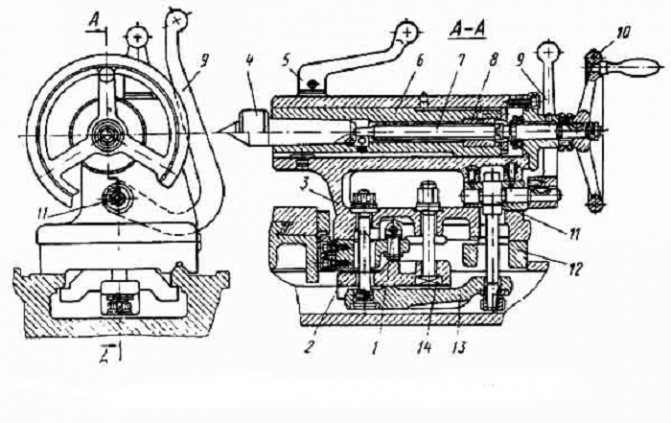

Суппорт токарно-винторезного станка 1К625

Суппорт токарно-винторезного станка 1к625

Суппорт состоит из следующих основных частей (рис. 13): нижних салазок 1 для продольного перемещения суппорта по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической — от зубчатого колеса 8. В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Фартук токарно-винторезного станка 1к625

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Технические характеристики

В данном разделе приведены технические характеристики самого станка и его отдельных узлов и элементов.

Основные параметры

Допускается использование деталей для обработки, если они не превышают следующие размеры:

- 500 мм над станиной;

- 260 мм над суппортом;

- 45 мм в полости шпинделя.

При этом допустимо использовать детали длиной в 1000, 1400, 2000 мм, конкретный размер зависит от используемой модификацией используемого оборудования.

Станок позволяет нарезать резьбу разных типов:

- метрические резьбы — 44;

- дюймовые резьбы — 38;

- модульные резьбы — 20;

- питчевые резьбы — 37;

- спирали Архимеда — 5.

Шпиндель:

- Диаметр сквозного отверстия в шпинделе, мм: 47.

- Наибольший диаметр прутка, мм: 45.

- Число ступеней частот прямого вращения шпинделя: 24.

- Частота прямого вращения шпинделя, об/мин: 12,5..2000.

- Число ступеней частот обратного вращения шпинделя: 12.

- Частота обратного вращения шпинделя, об/мин: 19..2420.

- Размер внутреннего конуса в шпинделе, М: Морзе 6.

- Конец шпинделя по ГОСТ 12593-72: 6К.

Суппорт:

- Наибольшая длина хода каретки, мм: 930, 1330, 1920.

- Наибольший поперечный ход суппорта, мм: 300.

- Наибольший ход верхнего суппорта (резцовых салазок), мм: 150.

- Число ступеней продольных подач: 49.

- Пределы рабочих подач продольных, мм/об: 0,07..4,16.

- Число ступеней поперечных подач: 49.

- Пределы рабочих подач поперечных, мм/об: 0,035..2,08

- Скорость быстрых перемещений суппорта, продольных, м/мин: 3,4.

- Скорость быстрых перемещений суппорта, поперечных, м/мин: 1,7.

- Количество нарезаемых резьбы метрических: 44.

- Пределы шагов нарезаемых резьбы метрических, мм: 1..192.

- Количество нарезаемых резьбы дюймовых: 38.

- Пределы шагов нарезаемых резьбы дюймовых: 24..2.

- Количество нарезаемых резьбы модульных: 20.

- Пределы шагов нарезаемых резьбы модульных: 0,5..48.

- Количество нарезаемых резьбы питчевых: 37.

- Пределы шагов нарезаемых резьбы питчевых: 96..1.

Электрооборудование:

| Тип | Модель | Мощность, кВт | Узел, предназначение |

| Электродвигатель | АО2-52-4Ф | 10 | Главный привод |

| Электродвигатель | АОЛ2-12-4Ф | 0,8 | Быстрые перемещения |

| Электродвигатель | АОЛ2-22-6Ф | 1,1 | Гидростанция |

| Электродвигатель | ПА-22 (помпа) | 0,125 | Насос охлаждения |

Суммарно станок оборудован четырьмя электродвигателями.

Габариты и масса:

- масса станка (РМЦ = 1000), т: 2,4

- габариты станка (длина/ширина/высота) (РМЦ = 1000), мм: 3212х1216х1349

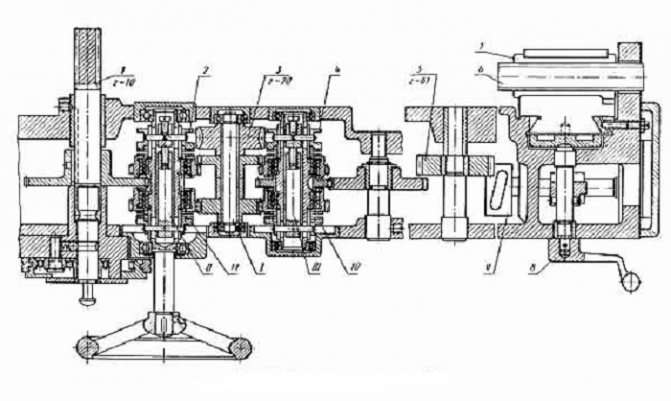

Обзор станка 1В62Г: описание, технические характеристики, фото

Универсальный токарно-винтовой станок 1В62Г выпускался Астраханским станкостроительным заводом. В его конструкции учтены недостатки аналогичных моделей, в результате чего оборудование имеет более широкий функционал и улучшенные эксплуатационные параметры.

Особенности станка

Главной особенностью, которой обладает токарно-винторезный станок 1В62Г, является выемка на станине. Она закрывается съемным мостиком, убрав который можно обрабатывать крупногабаритные детали различной формы (кольца, диски, цилиндры и т.д.) диаметром до 62 см.

Для обеспечения максимально точной обработки станина станка 1В62Г изготовлена в виде жесткой коробчатой формы. При этом шлифованные направляющие имеют достаточно высокую механическую прочность. На точность обработки влияет схема шпинделя, которая включает в себя подшипники качения.

Помимо основных параметров станка 1В62Г можно выделить следующие особенности его конструкции:

- конфигурация резцедержателя. Она спроектирована таким образом, что обеспечивает стабильную фиксацию резца;

- фартук. Имеет уникальный механизм отключения основного суппорта;

- повышенные меры защиты. Они заключаются в правильно подобранных блокирующих и ограждающих устройствах;

- универсальная конструкция зажима. Это дает возможность крепить на шпиндельный узел различные виды патронов.

Эти характеристики позволяют использовать станки 1В62Г для комплектации мелкосерийных производств или мастерских. Также стоит выделить относительно небольшие размеры конструкции (280*119*145 см) и массу – 2430 кг.

Для обеспечения работоспособности в станке предусмотрены три трехфазных двигателя асинхронного типа – 7,5, 0,75 и 0,12 кВт.

Технические характеристики

Обзор параметров следует начать с указания класса точности станка. Он соответствует индексу «Н» согласно принятой классификации по ГОСТ 8-82Е. Условно технические характеристики можно разделить на несколько групп – основные, шпиндель и подача.

Максимально допустимый диаметр детали над станиной станка составляет 44,5 см. Это же значение при расположении заготовки над суппортом не должно превышать 22 см. Параметры указаны при закрытой выемке. Размеры детали не могут быть более 75, 100 или 150 см. Пределы длины обтачивания равны 65, 90 и 140 соответственно.

Параметры шпинделя

Основными параметрами шпиндельной головки являются количество скоростей (21) и частота прямого вращения вала (от 10 до 1400 об/мин). Для обратного вращения число ступней уменьшено в два раза и составляет 12.

Кроме этого следует учитывать такие характеристики шпинделя станка 1В62Г:

- размер внутреннего конуса – Морзе 5;

- конец шпинделя согласно принятой классификации по ГОСТ 12593-72 – 6К.

Благодаря наличию подшипников качения в конструкции можно выполнять своевременную регулировку шпинделя. Для этого предусмотрены специальные гайки. Они соответствуют метрическому размеру М6.

Суппорт

Предназначен для фиксации резца и его смещения относительно вращающейся заготовки по горизонтальной и вертикальной оси, а также в наклонном положении. Для этого в механизме предусмотрены устройства пошаговой регулировки с различной степенью точности.

Одной из главных особенностей суппорта является допустимое смещение каретки в продольном и поперечном направлении. Значения этого параметра соответственно равны 90 и 28 см. Для салазок (верхнего суппорта) максимальное поперечное смещение составляет 13 см. Число передач (продольных и поперечных) равно 50.

Дополнительно следует знать такие параметры данного узла станка 1В62Г:

- скорость смещений. Для поперечного направления – 2, продольного – 4;

- максимальное значение скоростей подачи (мм/об). У поперечных это значение варьируется от 0,009 до 11,2; у продольных – от 0,018 до 22,4;

- смещение на одно деление лимба – 0,05 мм.

Также учитываются параметры нарезаемой резьбы. Они отличаются в зависимости от классификации. Для метрических и модульных максимальное количество составляет 36 при пределе шагов от 0,5 до 224. У дюймовых и питчевых эти значения другие – 45 и 77-0,125 соответственно.

Для фиксации заготовки на оборудовании установлена задняя бабка. Наибольшая длина смещения ее пиноли составляет 15 см. Перемещение самой конструкции огранивается значением ±15 мм.

Перед началом работы на станке необходимо ознакомиться с правилами установки, настройки и эксплуатации. Они подробно изложены в техническом паспорте оборудования.

В видеоматериале показан пример проверки работы станка:

С этим читают

- Токарно-винторезный станок 1м61, паспорт, характеристики, схема, руководство

- Гост 19257-73 отверстия под нарезание метрической резьбы. диаметры

- Токарный станок 1д601 технические характеристики

- Технические характеристики токарно-винторезного станка 16к25

- Характеристики вертикально-сверлильного станка 2н118

- Токарный станок 16к20

- Обзор токарного станка тв-320: технические характеристики и особенности

- Токарный станок тнп-111

- Корвет 403: инструкция, характеристики, фотографии и последние отзывы

- 6р81г станок консольно-фрезерный горизонтальный паспорт, схемы, описание, характеристики