Содержание

- 1 6Р12 вертикальный консольно-фрезерный станок. Назначение, область применения

- 2 Сведения о производителе вертикально-фрезерного станка 6Р12

- 3 Ремонт и использование

- 4 3 Электрическая схема 6Р12

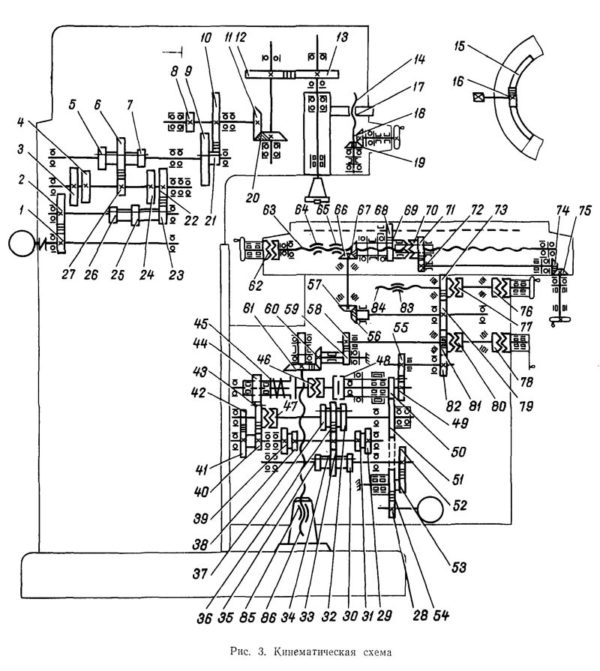

- 5 Кинематическая схема

- 6 Общий вид вертикального консольно-фрезерного станка

- 7 1 Фрезерный станок 6Р11 – общая информация и технические параметры

- 8 Механическая часть

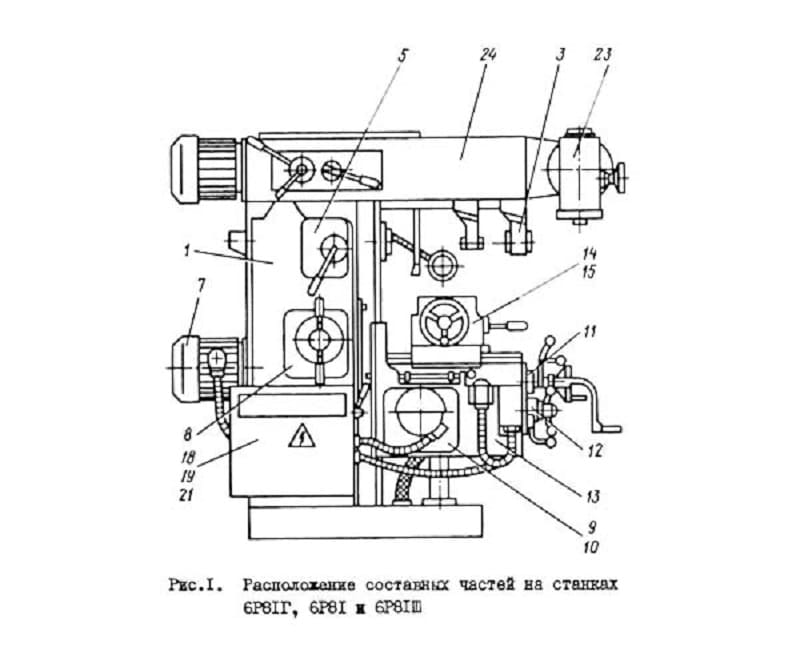

- 9 Расположение составных частей

- 10 Нужно мнение о фрезере 6н11

- 11 Кинематическая схема

- 12 Коробка скоростей

- 13 6Р13Ф3 характеристики

6Р12 вертикальный консольно-фрезерный станок. Назначение, область применения

Консольно-фрезерный станок с вертикальным пинольным шпинделем имеет крестово перемещающийся в горизонтальной плоскости стол, который смонтирован на вертикально перемещающейся по направляющим стойки консоли.

Станок 6Р12 отличается от станка 6Р13 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола. Быстроходные станки 6Р12Б имеют, в отличие от станков 6Р12, повышенный диапазон чисел оборотов шпинделя и подач стола и повышенную мощность двигателя главного движения.

Консольно-фрезерный вертикальный cтанок 6Р12 предназначен для обработки всевозможных деталей из стали, чугуна, труднообрабатываемых и цветных металлов, главным образом торцовыми и концевыми фрезами. На станках можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки, криволинейные поверхности.

Для обработки криволинейных поверхностей станок оснащен специальным копировальным устройством. Обработка криволинейных поверхностей производится по копирам, контур которых ощупывается наконечником электроконтактного датчика перемещения стола.

СОЖ подается двигателем центробежного вертикального насоса по трубопроводам через сопло к инструменту.

Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Станки применяются в единичном и серийном производстве.

Класс точности станков Н по ГОСТ 8—77.

Российские и зарубежные аналоги станка 6Р12

FSS315, FSS350MR, (FSS450MR) – 315 х 1250 (400 х 1250) – производитель Гомельский станкостроительный завод

ВМ127М – (400 х 1600) – производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 – 320 х 1250 – производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 – 320 х 1320 – производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) – 320 х 1350 (400 х 1600) – производитель Arsenal J.S.Co. – Kazanlak, Арсенал АД, Болгария

Сведения о производителе вертикально-фрезерного станка 6Р12

Производился станок на Горьковском заводе. Это государственное учреждение известно во всем мире, так как именно с его конвейера сходили лучшие виды оборудования для промышленных целей. Основан завод был в 31 году прошлого столетия, и уже через год он стал выпускать модели техники, предназначенные для работы с металлорежущими конструкциями.

Конкретно серия Р начала выходить в 1972 года. В этом же году появились модификации 6Р12, а вслед за ними и усовершенствованные 6Р12Б. Несколько лет спустя оборудование стало выпускаться с более унифицированной сферой использования — такие станки входили в серию М.

Сейчас Горьковский завод уже не занимается производством оборудования, но вместе с тем, разработанные его сотрудниками устройства можно приобрети в Российской Федерации С 2007 года большую часть приборов поставляет на иностранный и отечественный рынок так называемый Станочный Парк. Занимается выпуском классических и модификационных вариантов консольно-фрезерного типа.

Ремонт и использование

Фрезерный станок надо обязательно проверять на наличие дефектов перед тем, как начинать работу. Существуют и другие дополнительные правила:

- Работа устройства проверяется на холостом ходу.

- После фиксации фрезы требуется установить защитное ограждение.

- В соответствии с требованиями детали устройства требуют периодической смазки.

- После распаковки обязательно удаляется защитная плёнка. Для этого применяют специальный раствор.

У аппарата встречаются поломки. Самые частые следующие:

- Гудение электрического двигателя. Чаще всего связано с перегревом. При обнаружении проблемы требуется как можно быстрее провести ремонт или замену.

- Стуки в подшипнике. Когда они появляются –деталь так же требует замены.

3 Электрическая схема 6Р12

Станок оснащен электродвигателем с частотой вращения 1460 оборотов в минуту мощностью 7,5 киловатт. Также имеется двигатель подачи (его частота равняется 1430 оборотам в минуту, мощность – 2,2 киловаттам). Электрическая схема агрегата позволяет оператору выбрать один из трех режимов его функционирования:

- управление в автоматическом режиме, когда стол перемещается продольно;

- управление при помощи кнопок и рукояток;

- режим круглого стола.

С целью упрощения переключения скоростей подачи и вращения шпинделя станок снабдили устройством импульсного запуска двигателя. Если же оператор использует рукоятки, схема работает за счет замыкания требуемых кнопок и конечных выключателей.

Шпиндель включается при нажатии кнопки «ПУСК», останавливается кнопкой «СТОП». Причем при активации второй кнопки останавливается и двигатель подачи. Для перевода станка в режим быстрого хода электрическая схема предусматривает отдельную управляющую кнопку.

При выборе одной из доступных подач оператор не может включить другую подачу, схема агрегата просто-напросто блокирует подобную возможность. Торможение двигателя, который вращает шпиндельный узел, происходит по электродинамическому принципу. Электрическая схема, кроме того, включает в себя специальное реле, необходимое для предохранения от пробоя селеновых выпрямителей. Такой пробой вполне может возникнуть при отключении двигателя.

В автоматическом цикле электросхема фрезерного агрегата функционирует следующим образом:

- быстрый подвод;

- подача (рабочая);

- быстрый отвод.

При эксплуатации режима «Круглый стол» оператор не имеет возможности запустить какие-либо подачи, так как они заблокированы. Осуществляется режим за счет двигателя подач, допускается включение быстрого хода «Круглого стола».

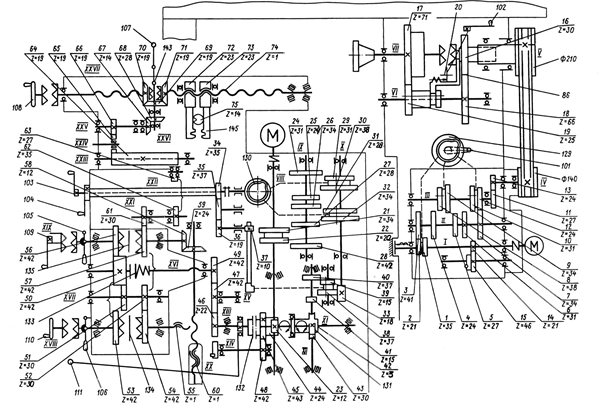

Кинематическая схема

У станка любой модификации обязательно присутствует коробка передач. Применение фланца облегчает установку на станину. Без электрических двигателей коробки не используются. Насос от плунжерной части, со смазкой, монтируется прямо на корпус, размещённый в ёмкости станины. Она наполняется смазкой. Насос запускается при использовании эксцентрика, когда оператор подаёт соответствующую команду.

Специальный кулачок, у которого на торце есть криволинейные пазы, отвечает за переключение скоростей. После этого осуществляется взаимодействие между рукояток с валами, а так же валом шкива. Практически все детали расположены снаружи на станине. Муфту легко снять с кулачкового вала, если возникает необходимость. Достаточно сделать так, чтобы станина и крышка переключения отсоединились друг от друга. Схему составных частей агрегата можно увидеть на рисунке 2.

Общий вид вертикального консольно-фрезерного станка

Станок вертикального типа, то есть так расположен пинольный шпиндель. Он находится внутри перемещающейся таким образом стойки. В наличии необходимые устройства и инструментарий, позволяющие обрабатывать практически любые поверхности

Обратить внимание следует изначально на то, что при работе с кривыми поверхностями будет использоваться контур по копирам, который возможно выполнять наконечником датчика

Через соплю подается СОЖ, используется специальный трубопровод. Есть механизм осевого перемещения самостоятельно — можно выпускать детали под 45 градусами. Используется в конструкции и синтетические варианты из очень твердых материалов, так как приводы мощные, станок имеет высокие показатели мощности. Оборудование можно встретить чаще на больших производственных мощностях, но не возбраняется их применение и при единичном производстве.

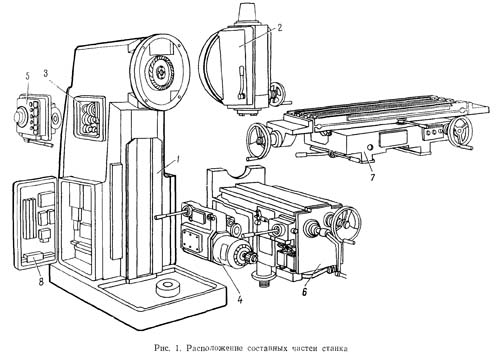

Расположение составных частей

Паспорт изделия содержит информацию о расположении составных узлов. Представлены они станиной, коробками передач и скоростей. Установлена головка поворота и переключения. Также есть управление, детально которое описано ниже в статье. Для удобства специалиста есть салазки и стол.

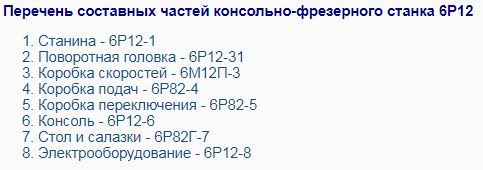

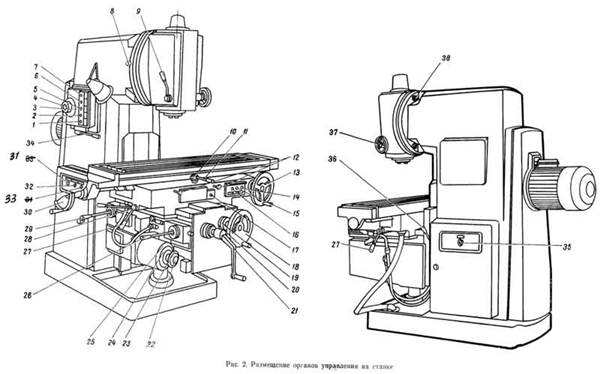

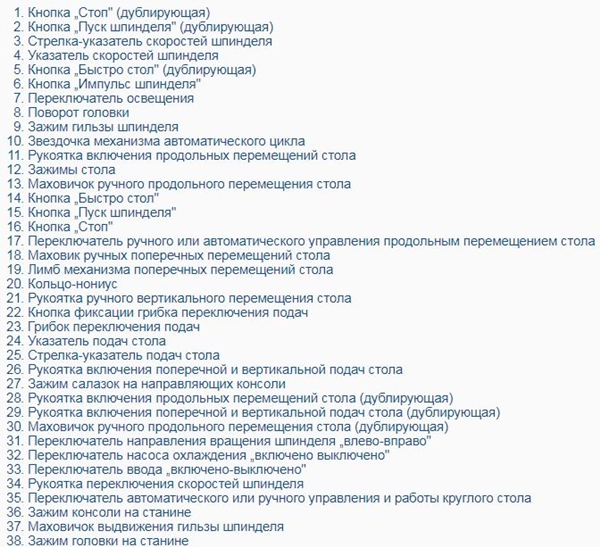

Расположение и перечень органов управления

Расположение управляющих систем описано в схеме, которая также идет совместно с инструкцией. Безусловно, эту информацию следует изучить специалисту, так как без этого опасно не только заниматься плановым осмотром и в случае необходимости ремонтом, но и выполнять привычные обязанности, связанные со станком. Представленные кнопки:

- Стоп;

- Пуск;

- Быстрый стоп;

- Импульсная;

- Фиксация грибка;

- Изменение положения головки.

Есть дублирующие кнопки, необходимые для работы в аварийном режиме. Указатели представлены Скоростью, Поворотом, Зажимом стола и шпинделя. Есть различные рукоятки, в частности:

- включающийся перемещения продольные;

- включающиеся перемещения поперечные;

- вертикальная;

- зажим салазок;

- переключение скоростей;

- дублирующие основные рукоятки.

Маховики есть ручных поперечных и продольных перемещений и дубликаты их. Переключатели ручного и автоматического управления, дополнительно установлены зажимы консоли и головки на базовой части аппарата.

1 Фрезерный станок 6Р11 – общая информация и технические параметры

Агрегат разработан специалистами Дмитровского станкостроительного комбината. Станок представляет собой фрезерное оборудование универсального вида, обеспечивающее показатель шероховатости заготовок после проведенной их обработки на уровне V4–V5. К эксплуатационным преимуществам этого станка можно отнести следующие его особенности:

- повышенная жесткость и сравнительно высокая мощность (допускается использование фрез из инструментальной стали и сплавов с высокой величиной твердости для выполнения работ на скоростных режимах);

- подачи и вращение шпинделя выполняются от самостоятельных двигателей, работающих от электрической сети;

- производительность шпинделя обуславливается разбросом допустимых скоростей его вращения;

- механический и ручной приводы сконструированы в сблокированной форме;

- стол станка способен производить быстрые передвижения по трем различным направлениям;

- остановка шпинделя выполняется муфтой (она использует электромагнитный принцип работы);

- передвижения стола отключаются как вручную, так и при помощи упоров.

Агрегат с одинаковым успехом (высокая эффективность выполнения рабочих операций, простота эксплуатации и каждодневного обслуживания, обработка конструкций из низколегированной, обычной, конструкционной, высоколегированной стали и так далее) используется в серийном и единичном производстве. Он обладает далее указанными техническими характеристиками:

- длина стола с тремя Т-образными пазами – 1000 мм, ширина – 250 мм;

- максимальный интервал между столом и торцевой частью шпинделя – 400 мм (минимальный – 50 мм);

- масса – 2360 кг;

- шпиндель с конусом 45 и с 18-ю скоростями имеет частоту вращения от 31,5 до 1600 об/мин;

- гильза шпинделя имеет показатель хода 60 мм;

- подачи (предельные): до 266,7 мм/мин (вертикальные), до 800 мм/мин (в продольном и поперечном направлении);

- быстрый ход поверхности для обработки заготовок – 1050 и 3150 мм/мин (соответственно для вертикальной и остальных подач).

Механика агрегата предусматривает наличие:

- упоров (выключающих) подач по трем направлениям;

- шариковой пары, выполняющей функцию устройства защиты оборудования от перегрузки;

- муфтового механизма торможения шпинделя;

- блокировки вертикальной и поперечной подачи.

В составе электрооборудования станка:

- высокопроизводительный насос (22 литра в минуту) СОЖ;

- насос Х14-22М мощностью 0,12 кВт;

- два двигателя (подач и главного движения) – 1,5 и 5,5 кВт.

Самыми известными модификациями описываемого станка считается такое оборудование:

- фрезерный агрегат с комплексом управления адаптивного вида 6Р11САУ;

- универсальные станки 6М11К, 6Т11, 6К11;

- станок 6Р13Ф3 и 6Р11Ф3 с ЧПУ.

Механическая часть

Схема устройства фрезерного станка 6Р81 такова:

- Привод шпинделя. Вращение происходит за счет коробки скоростей. Соединяется с ней либо кулачковой муфтой или с помощью двух шестерней.

- Коробки скоростей. Прикреплена к столу флянцем. На ней установлен масляный насос, который обеспечивает смазку механизмов агрегата.. А переключение скоростей происходит от кулачка, который в свою очередь соединен с рукояткой переключения и валом скоростей. Она расположены снаружи стола.

- Коробка подач 6Р81. Соединена с редуктором. Устанавливается слева консоли. А справа видна часть вала его, рукоятка которого включает муфту ускоренного хода.

- Коробка реверса консольно-фрезерного станка 6Р81. Вращается от редуктора. Передает вращение ходовым винтам для движения станины.

- Консоль станка. В ней находятся все перечисленные выше узлы.

- Станина.

Общий вид станка 6Р81 и основные части

ВФГ на 6Р81 или вертикальная фрезерная головка устанавливается дополнительно заводом изготовителем. О том, как производить ремонт и сборку, разборку данного устройства можно прочитать в руководстве по эксплуатации. Дополнительно об эксплуатации фрезерного станка 6Р81 будет написано ниже.

Расположение составных частей

Консольно-фрезерная установка включает следующий набор основных узлов:

- Электрошкаф.

- Ползун.

- Механизм, который смазывает консоль и рабочую поверхность.

- Серьга.

- Поворотный, фрезерный тип головки.

- Ограждение.

- Стол для работы.

- Часть с консолью.

- Охлаждающая система.

- Приводная часть шпинделя.

- Редуктор.

- Станина.

- Оборудование с электрической частью.

- Коробки, управляющие реверсом, подачей, скоростью.

Подшипники становятся основной опорой для шпинделя. Сама деталь располагается внутри гильзы. Специальная шейка, ещё получившая название центрирующей, ставится на поворотные головки. Благодаря этому не возникает проблем при монтаже головки на расточку станины, когда детали сами устанавливаются на агрегат.

Станком легче управлять при использовании рукояток. Они выполняют сразу несколько функций:

- Различные виды подачи, включаются, выключаются.

- Переключение переборов, скорости для узлов со шпинделем.

- Использование особых режимов.

- Запуск ручного смазывающего насоса.

Дополнительная подача запускается несколькими кнопками из комплекта со станком. Шпиндель с упором работают так же. Имеются и другие управляющие компоненты:

- Дополнительные приспособления, отвечающие за насос охлаждения, регулирование количества жидкости.

- Квадрат, который поворачивает головку, передвигает, помогает закрепить хобот.

- Выключатели освещения.

- Маховики, передвигающие стол вручную.

- То, что выключает насос охлаждения.

Нужно мнение о фрезере 6н11

Интересно, какого он завода.

ДЗФС раньше поставлял его клоны в 54 страны мира и не самые слаборазвитые.

В принципе ИМХО очень неплохой станок (для хобби вообше выше крыши), весьма жёсткий и не щибко проблемный.

С приводим главного движения по моему вообще значительных траблов не было(ну возможные крутильные колебания вообщето свойственны практически всем фрезерам, но подбор режимов и инструмента обычно спасает).

Подачи в ручном режиме тоже без траблов.

Автоматические подачи имеют особенности:

1. Подключение двигателя в направление вращения только по стрелке, иначе клин и возможна поломка деталей.

2. Перегрузочная муфта на гостовское усилие изначально одноразовая, но вопрос можно решить или заведомым уменьшением усилия подач с тонны с гаком до где-то килограмм 600…700 или возможно как-то по другому.

При 600…700 на нем тоже можно драть металл мама не горюй.

3. Спорный вопрос — ИМХО есть некоторые конструктивные огрехи в виде близкостоящих подшипников и связанный с этим меньший ресурс колёс/шестерён, но в основном это влияет при интенсивной работе на производстве — то есть если те две — шестерня и червячное колесо из бронзяхи на вашем экземпляре не истёрты в пыль, то вам их в хобийном режиме не износить точно.

Ну и про горизонталку, у неё должен быть анологичен весь низ

+ немного истории в моём изложении.Изменено 26.05.2009 08:10 пользователем Chernyshov

Кинематическая схема

Изначально движение подается от электрического двигателя через муфту. От последней начинает двигаться шпиндель при помощи трех блоков с зубцами. Указано в паспорте изделия, что всего допустимо 18 скоростей, которые передаются от коробки шпинделю. В консоли двигатель, который и определяет передачу вращения. Через муфту перемещается далее в консоль.

Влияют на скорость передачи фрикционы хода около двигателя. На станке 6Р12 невозможно включить сразу несколько скоростей, тем самым обеспечивается надежность устройства и специалистов, которые с ним работают. Закрепляющим кинематическую систему элементом служит стандартно станина.

Коробка скоростей

Она устанавливается внутри корпуса станины. Упругая электромуфта обеспечивает надёжное соединение между этой деталью и электродвигателем. Допустимы лишь незначительные показатели несоосности, на 0,5-0,7 миллиметров.

Смазка коробки скоростей –действие, за которое отвечает плунжерный насос.

2 литра в минуту – стандартная производительность для самого насоса.

Благодаря коробке легко обеспечить требуемую скорость вращения, при этом от последовательного прохождения каждой ступени можно отказаться, требуется меньше времени и усилий. Имеются специальные рейки, которые переходят друг в друга, управляют скоростями.

6Р13Ф3 характеристики

Технические характеристики ЧПУ станка 6Р13Ф3 позволяют вести обработку в режиме автоматического программного управления. Система ЧПУ способна задавать рабочие перемещения одновременно по трем координатам.

| Наименование характеристики | Ед. изм. | Параметры |

| Класс точности по ГОСТ 8-82 | Н | |

| Размеры рабочей поверхности стола (Д х Ш) | мм | 1600 х 400 |

| Число Т-образных пазов | 3 | |

| Ширина Т-образных пазов по ГОСТ 1574-75 | ||

| Центральный | мм | 18Н9 |

| Крайний | мм | 18Н11 |

| Расстояние между пазами | мм | 90 |

| Перемещение стола X (продольное), Y (поперечное), Z (вертикальное) | мм | 1000 х 400 х 420 |

| Наибольшее перемещение ползуна (координата Z), не менее | мм | 250 |

| Предел подач стола, ползуна | мм/мин | 3…4800 |

| Скорость быстрого перемещения стола по координатам Х, Y, и ползуна по Z | мм/мин | 4800 |

| Подача стола за один импульс | мм | 0,01 |

| Наибольшая масса обрабатываемой детали и приспособления, устанавливаемых на станке | кг | 300 |

| Количество ступеней скоростей шпинделя | 18 | |

| Конец шпинделя с конусностью 7:24 по ГОСТ 836-72 | 50 | |

| Частота вращения шпинделя | об/мин | 40…2000 |

| Коэффициент ряда выходных частот вращения шпинделя | 1,26 | |

| Расстояния от торца шпинделя до стола | мм | 70…490 |

| Расстояние от оси шпинделя до вертикальных направляющих станины | мм | 500 |

| Наибольший диаметр фрезы | ||

| Торцовой | мм | 125 |

| Концевой | мм | 40 |

| Сверла | мм | 30 |

| Тип устройства ЧПУ | Н33-2М | |

| Способ задания размеров | В приращениях | |

| Вид интерполятора | Линейно-круговой | |

| Количество управляемых координат | 3 | |

| Количество одновременно управляемых координат | ||

| При линейной интерполяции | 3 | |

| При круговой интерполяции | 2 | |

| Программоноситель | перфолента | |

| Система кодирования информации | ГОСТ 13052-74 | |

| Диапазон выходных рабочих подач устройства | мм/мин | 0,1…4800 |

| Коррекция подачи с пульта оператора | % | 20…120 |

| Коэффициент ряда выходных частот в диапазоне рабочих подач | 1,1 | |

| Величина подачи быстрого хода | мм/мин | 4800 |

| Наибольшая величина линейного перемещения в кадре (при дискретности 0,01 мм) | мм | 9999,99 |

| Наибольший радиус окружности | мм | 9999,99 |

| Количество технологических команд | Три адреса, 8 команд в адресе, в двоично-десятичном коде | |

| Количество коррекций на длину и радиус инструмента (постоянно не закреплены) | 18 | |

| Род тока питающей сети | переменных трехфазный | |

| Частота тока | Гц | 50 |

| Напряжение | В | 380 |

| Напряжение цепей управления | В | 110 |

| Напряжение цепей местного освещения | В | 24 |

| Количество электродвигателей на станке (с электронасосом) | 8 | |

| Привод станка | ||

| Число оборотов | об/мин | 1450 |

| Мощность | кВт | 7,5 |

| Тип | 4А132S4У3 | |

| Электродвигатель привода подач | ||

| Число оборотов | об/мин | 750 |

| Мощность | кВт | 2,2 |

| Тип | ПБВ112 ПГУ3 | |

| Количество электродвигателей привода подач | 3 | |

| Электронасос подачи охлаждающей жидкости | ||

| Число оборотов | об/мин | 2800 |

| Мощность | кВт | 0,12 |

| Тип | ХА14-22М | |

| Производительность | л/мин | 22 |

| Электродвигатель установочного перемещения консоли | ||

| Число оборотов | об/мин | 1420 |

| Мощность | кВт | 2,2 |

| Тип | 4А90LА | |

| Электродвигатель насоса смазки | ||

| Число оборотов | об/мин | 1440 |

| Мощность | кВт | 0,27 |

| Тип | А0Л21-4 | |

| Электродвигатель зажима инструмента | ||

| Число оборотов | об/мин | 1500 |

| Мощность | кВт | 0,18 |

| Тип | 4ААS56В4 | |

| Суммарная мощность всех электродвигателей | кВт | 16,84 |

| Габаритные размеры станка без электрооборудования | ||

| длина | мм | 2595 |

| ширина | мм | 3200 |

| высота | мм | 3060 |

| Габаритные размеры станка с электрооборудованием | ||

| длина | мм | 3450 |

| ширина | мм | 4300 |

| высота | мм | 3060 |

| Масса станка без электрооборудования и принадлежностей | кг | 4450 |

| Масса станка с электрооборудованием и принадлежностями | кг | 5900 |

С этим читают

- 6р81г станок консольно-фрезерный горизонтальный паспорт, схемы, описание, характеристики

- Технические характеристики, конструкция и схемы горизонтально-фрезерного станка модели 6р82

- Характеристики вертикально-сверлильного станка 2н118

- Обзор широкоуниверсального фрезерного станка 676, описание, паспорт

- Токарно-винторезный станок 1м61, паспорт, характеристики, схема, руководство

- Круглошлифовальный станок 3м151

- Технические характеристики токарно-винторезного станка 1к625

- Плоскошлифовальный станок 3г71

- Технические характеристики токарно-винторезного станка 16к25

- Описание параметров горизонтально-фрезерного станка 6р82