Содержание

- 1 ПРИЛОЖЕНИЕ 4 (обязательное). УКАЗАНИЯ ПО ИСПОЛЬЗОВАНИЮ ОБОРУДОВАНИЯ И ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ШЕСТЕРЕН И КОЛЕС

- 2 Расчет параметров

- 3 ПРИЛОЖЕНИЕ 3 (рекомендуемое). ОПРЕДЕЛЕНИЕ ЖЕСТКОСТИ ВЕНЦОВ САМОУСТАНАВЛИВАЮЩИХСЯ ЭЛЕМЕНТОВ ПЛАНЕТАРНЫХ ПЕРЕДАЧ

- 4 Норма — кинематическая точность

- 5 СТЕПЕНИ ТОЧНОСТИ И ВИДЫ СОПРЯЖЕНИЙ

- 6 Конструкция зубчатого колеса

- 7 ПРИЛОЖЕНИЕ 2 (рекомендуемое). ФОРМА МОДИФИЦИРОВАННОГО УЧАСТКА ПРОФИЛЯ ГОЛОВКИ ЗУБА НОРМАЛЬНОГО НОМИНАЛЬНОГО ИСХОДНОГО КОНТУРА ЗУБЧАТЫХ КОЛЕС С УГЛОМ ПРОФИЛЯ «альфа»=20°

- 8 НОРМЫ ТОЧНОСТИ

- 9 Текст 5 страницы из документа «k_ekzamenu»

- 10 ПРИЛОЖЕНИЕ 1 (рекомендуемое). РЕКОМЕНДАЦИИ ПО НАЗНАЧЕНИЮ СТЕПЕНЕЙ ТОЧНОСТИ ЗУБЧАТЫХ ПЕРЕДАЧ

- 11 d3 = cos ? * D

ПРИЛОЖЕНИЕ 4 (обязательное). УКАЗАНИЯ ПО ИСПОЛЬЗОВАНИЮ ОБОРУДОВАНИЯ И ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ШЕСТЕРЕН И КОЛЕС

ПРИЛОЖЕНИЕ 4Обязательное

1. Механическую обработку зубьев следует проводить на станках, установленных в отдельных помещениях с соблюдением правил виброизоляции. Температура воздуха в помещении должна быть (20±0,5) °С.Не допускается останавливать станок в процессе обработки зубьев.

2. Не допускается использовать зубообрабатывающие станки, не проверенные на геометрическую и кинематическую точность.

3. Технологическая точность зуборезных станков, используемых при изготовлении шестерен и колес, должна быть достаточной для обеспечения кинематической точности изделий в соответствии с заданной степенью их точности.

4. Предельные значения геометрических погрешностей и циклических погрешностей обката зубообрабатывающих станков, при которых последние могут быть использованы для обработки шестерен и колес, устанавливает предприятие-поставщик с учетом точностных возможностей применяемых им доводочных операций.

5. Для обеспечения требуемых относительных размеров пятна контакта зубьев рекомендуется применять одностороннее шевингование и непродолжительную притирку в паре, не приводящую к появлению заметной волнистости винтовых линий зубьев, соответствующей циклическим погрешностям зубцовой частоты.Не допускается проводить притирку шестерен и колес в паре при начальном пятне контакта по длине зубьев менее 75% требуемого.

6. Режимы притирки (угловые скорости притираемых элементов передачи и тормозной момент) должны с 3-кратным запасом обеспечивать отсутствие размыкания зубьев.

7. В приводе притирочного стенда не должно быть элементов, которые могут давать ритмичные толчки, кинематическая связь зубчатых передач привода с притираемой передачей не должна быть жесткой.

8. Зубообрабатывающий инструмент (червячные фрезы и шеверы), используемый для обработки шестерен и колес, должен соответствовать требованиям нормативно-технической документации.Суммарная погрешность зацепления зубообрабатывающего инструмента, используемого для окончательной чистовой обработки зубьев зубчатых колес, не должна превышать половины значения допуска на суммарную погрешность контактной линии по ГОСТ 1643.Не допускается использовать инструмент, точность которого после его переточки не проконтролирована.

9. Не допускается использовать шевера с числом зубьев, кратным числу зубьев шевингуемого зубчатого колеса или имеющим с ним общие множители.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

ПРИЛОЖЕНИЕ 3 (рекомендуемое). ОПРЕДЕЛЕНИЕ ЖЕСТКОСТИ ВЕНЦОВ САМОУСТАНАВЛИВАЮЩИХСЯ ЭЛЕМЕНТОВ ПЛАНЕТАРНЫХ ПЕРЕДАЧ

ПРИЛОЖЕНИЕ 3Рекомендуемое

С целью компенсации кинематических погрешностей центральных зубчатых колес и обеспечения равномерности распределения нагрузки между сателлитами рекомендуется изгибную деформацию (), см, самоустанавливающихся элементов планетарных передач с числом сателлитов от 4 до 6 включительно определять по формуле

, (13)

где и — крутящие моменты, подводимые к солнечному колесу и эпициклу (в шевронной передаче с двумя венцами — суммарный момент), Н·см; и — радиусы нейтрального слоя изгибаемого элемента солнечного колеса и эпицикла, см; и — моменты инерции площади поперечного сечения изгибаемого элемента солнечного колеса и эпицикла (в шевронной передаче с двумя венцами — момент инерции, суммарный для 2 венцов), см; — модуль упругости материала, Н/см, (кгс/см). Значения должны быть не менее указанных в табл.6.

Таблица 6

Значения , см

|

Степеньточности передачи |

Число сателлитов |

Делительный диаметр венца, мм |

||||||

|

Св. 120до 200 |

Св. 200до 320 |

Св. 320до 500 |

Св. 500до 800 |

Св. 800до 1250 |

Св. 1250до 2000 |

Св. 2000до 3150 |

||

|

3 и 4 |

4 |

6 |

7 |

9 |

11 |

14 |

18 |

23 |

|

5 |

10 |

12 |

15 |

18 |

23 |

30 |

39 |

|

|

6 |

30 |

36 |

44 |

54 |

69 |

89 |

117 |

|

|

5 |

4 |

8 |

9 |

11 |

14 |

17 |

22 |

30 |

|

5 |

14 |

17 |

20 |

25 |

32 |

41 |

54 |

|

|

6 |

38 |

47 |

57 |

71 |

89 |

115 |

151 |

Норма — кинематическая точность

Нормы кинематической точности определяются требованиями к параметрам колеса, обеспечивающими минимальное отклонение передаточного отношения передачи.

Нормы кинематической точности определяют величину полной погрешности угла поворота зубчатых колес за оборот.

Нормы кинематической точности, кроме Е0, 60а и 60L, в зависимости от условий работы по правым и левым профилям допускается назначать из разных степеней точности.

Нормы кинематической точности, кроме Е0 Ьара и 60си, в зависимости от условий работы по правым и левым профилям, допускается назначать из разных степеней точности.

Нормы кинематической точности регламентируют погрешности передаточного отношения за полный оборот колеса. Нормы плавности работы определяют требования к погрешностям передаточного отношения, многократно повторяющимся за оборот колеса. Нормы контакта характеризуют полноту прилегания рабочих поверхностей зубьев в передаче.

Нормы кинематической точности, кроме Е0, б0а и d0L, в зависимости от условий работы по правым и левым профилям допускается назначать из разных степеней точности.

Нормы кинематической точности, кроме Fr, Fi и Vw, плавности работы, кроме fi и нормы контакта зубьев в передаче, кроме fx и jy, относятся к рабочей стороне зубьев. По каждой из норм степень точности шестерни и колеса передачи должна быть единой.

Нормы кинематической точности, кроме Fr, V -, Fvw, нормы плавности, кроме f; и нормы контакта зубьев в передаче, кроме и fy, в зависимости от условий работы колес по правым и левым профилям допускается назначать из разных степеней точности.

Нормы кинематической точности и нормы боковых зазоров определяют величину полной погрешности угла поворота колеса за один оборот и являются наиболее важными для точных приборов.

Нормы кинематической точности определяют величину наибольшей погрешности угла поворота зубчатых колес за оборот при однопрофильном зацеплении с точным колесом. Эта погрешность возникает при нарезании зубчатых колес за счет погрешностей взаимного расположения обрабатываемого колеса ( заготовки) и режущего инструмента, а также за счет кинематической погрешности зуборезного станка.

Нормы кинематической точности и нормы боковых зазоров определяют величину полной погрешности угла поворота колеса за оборот и являются наиболее важными для точных приборов.

Нормы кинематической точности, кроме Е0, 60я и 60L, в зависимости от условий работы по правым и левым профилям допускается назначать по разным степеням точности.

Нормы кинематической точности, кроме / v, F t и Vw, плавности работы, кроме ft и нормы контакта зубьев в передаче, кроме fx и fy, относятся к рабочей стороне зубьев. По каждой из норм степень точности шестерни и колеса передачи должна быть единой.

Нормы кинематической точности определяют полную погрешность угла поворота зубчатых колес за оборот.

Нормы кинематической точности определяют величину полной погрешности угла поворота колеса за один оборот.

СТЕПЕНИ ТОЧНОСТИ И ВИДЫ СОПРЯЖЕНИЙ

1.1. Устанавливаются двенадцать степеней точности зубчатых колес и передач, обозначаемых в порядке убывания точности цифрами 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12.

Примечание. Для степеней точности 1, 2 и 3 допуски и предельные отклонения не даны. Эти степени предусмотрены для будущего развития.

1.2. Для каждой степени точности зубчатых колес и передач устанавливаются нормы: кинематической точности, плавности работы и контакта зубьев зубчатых колес в передаче.

1.3. Допускается комбинирование норм кинематической точности зубчатых колес и передач, норм плавности работы и норм контакта зубьев различных степеней точности.

1.4. При комбинировании норм разных степеней точности, нормы плавности работы зубчатых колес и передач могут быть не более чем на две степени точнее или одну степень грубее норм кинематической точности; нормы контакта зубьев не могут назначаться по степеням точности более грубым, чем нормы плавности.

1.5. Устанавливаются шесть видов сопряжений зубчатых колес в передаче, обозначаемых в порядке убывания гарантированного бокового зазора буквами А, В, С, D, Е и Н (черт. ).

Виды сопряжений и гарантированные боковые зазоры

Черт. 1

Примечание. Сопряжение вида В обеспечивает минимальную величину бокового зазора, при котором исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур зубчатых колес и корпуса (чугунного или стального) в 25 °С.

Виды сопряжений зубчатых колес в передаче в зависимости от степени точности по нормам плавности работы указаны в табл. .

Таблица 1

|

А |

B |

C |

D |

E |

H |

|

|

Степень точности по нормам плавности работы |

4 — 12 |

4 — 11 |

4 — 9 |

4 — 8 |

4 — 7 |

4 — 7 |

Примечание. Приведенные в табл. диапазоны степеней точности являются ориентировочными при выборе боковых зазоров. В необходимых случаях гарантированный боковой зазор может устанавливаться независимо от видов сопряжений, указанных в табл. .

1.6. Точность изготовления конических и гипоидных зубчатых колес и передач задается степенью точности, а требования к боковому зазору — видом сопряжения по нормам бокового зазора*.

* См. дополнительно п. справочного приложения .

Пример условного обозначения точности передачи или пары со степенью 7 по всем трем нормам точности, с видом сопряжения зубчатых колес С:

7-С ГОСТ 1758-81

Пример условного обозначения точности передачи со степенью точности 7, гарантированным боковым зазорам 400 мкм (не соответствующим ни одному из указанных видов сопряжения):

7-400 ГОСТ 1758-81

1.7. При комбинировании норм разных степеней точности точность зубчатых колес и передач обозначается последовательным написанием трех цифр и буквы. Первая цифра обозначает степень по нормам кинематической точности, вторая — степень по нормам плавности работы, третья — степень по нормам контакта зубьев и буква — вид сопряжения. Между собой цифры и буква разделяются тире.

Пример условного обозначения точности передачи со степенью 8 по нормам кинематической точности, со степенью 7 по нормам плавности работы, со степенью 6 по нормам контакта зубьев, с видом сопряжения В:

8-7-6-В ГОСТ 1758-81

1.8. Термины и обозначения, используемые в настоящем стандарте, соответствуют стандартам СT СЭВ 643-77 и СТ СЭВ 1161-78 и приведены в справочном приложении .

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ФОРМА МОДИФИЦИРОВАННОГО УЧАСТКА ПРОФИЛЯ ГОЛОВКИ ЗУБА НОРМАЛЬНОГО НОМИНАЛЬНОГО ИСХОДНОГО КОНТУРА ЗУБЧАТЫХ КОЛЕС С УГЛОМ ПРОФИЛЯ «альфа»=20°

ПРИЛОЖЕНИЕ 2Рекомендуемое

ФОРМА МОДИФИЦИРОВАННОГО УЧАСТКА ПРОФИЛЯ ГОЛОВКИ ЗУБА НОРМАЛЬНОГО НОМИНАЛЬНОГО ИСХОДНОГО КОНТУРА ЗУБЧАТЫХ КОЛЕС С УГЛОМ ПРОФИЛЯ 20°

Черт.3

В табл.5 приведены указанные на черт.3 координаты точек модифицированного участка профиля головки зуба в долях модуля.Примечание. При нарезании зубчатых колес с числом зубьев 120 следует применять модификацию I, а при 120 — II.

Таблица 5

|

Координата |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

0,600 |

0,700 |

0,800 |

0,850 |

0,900 |

0,950 |

0,980 |

1,00 |

||

|

I |

0,2184 |

0,2565 |

0,2992 |

0,3232 |

0,3501 |

0,3822 |

0,4071 |

0,4368 |

|

|

II |

0,2184 |

0,2574 |

0,3037 |

0,3313 |

0,3640 |

0,4066 |

0,4445 |

0,5096 |

НОРМЫ ТОЧНОСТИ

2.1. Показатели кинематической точности устанавливаются по табл.2.

Таблица 2

Показатели кинематической точности

|

Контролируемый объект |

Показатель точности или комплекс |

Степень точности |

|||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||

|

Зубчатое колесо |

X |

X |

X |

X |

X |

X |

— |

— |

— |

— |

|

|

и |

X |

X |

X |

X |

— |

— |

— |

— |

— |

— |

|

|

— |

— |

— |

— |

X |

X |

— |

— |

— |

— |

||

|

и |

X |

X |

X |

X |

X |

X |

— |

— |

— |

— |

|

|

и |

X |

X |

X |

X |

X |

X |

— |

— |

— |

— |

|

|

и |

— |

— |

X |

X |

X |

X |

— |

— |

— |

— |

|

|

и |

— |

— |

X |

X |

X |

X |

— |

— |

— |

— |

|

|

— |

— |

— |

— |

— |

— |

X |

X |

X |

X |

||

|

— |

— |

— |

— |

X* |

X* |

X |

X |

X |

X |

||

|

Зубчатая передача |

X |

X |

X |

X |

X |

X |

— |

— |

— |

— |

________________ * Только при делительных диаметрах зубчатых колес свыше 1600 мм.

2.1.1. Если кинематическая точность зубчатых колес относительно рабочей оси (см. п.2.9) соответствует требованиям настоящего стандарта и требование селективной сборки не выдвигается, кинематическую точность зубчатых передач допускается не контролировать.

2.1.2. При соответствии кинематической точности окончательно собранной передачи требованиям настоящего стандарта контроль кинематической точности зубчатых колес не является необходимым.

2.2. Показатели плавности работы зубьев устанавливаются по табл.3 для степеней точности 3-8 в зависимости от граничных значений номинального коэффициента осевого перекрытия и степени точности по нормам контакта (табл.4), для степеней точности 9-12 — независимо от .

Таблица 3

Показатели плавности работы

|

Контролируемый объект |

Показатель точности или комплекс |

Степень точности |

|||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||

|

Зубчатое колесо передачи с , менее указанного в табл.4 |

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

— |

|

|

Х |

Х |

X |

Х |

Х |

Х |

— |

— |

— |

— |

||

|

и |

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

— |

|

|

и |

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

— |

|

|

— |

— |

Х |

Х |

Х |

Х |

— |

— |

— |

— |

||

|

Зубчатое колесо передачи с любым |

— |

— |

— |

— |

— |

— |

Х |

Х |

Х |

Х |

|

|

— |

— |

— |

— |

— |

— |

Х |

Х |

Х |

Х |

||

|

— |

— |

— |

— |

— |

— |

Х |

Х |

Х |

Х |

||

|

Зубчатое колесо передачи с , большим или равным указанному в табл.4 |

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

— |

|

|

— |

— |

— |

— |

Х |

Х |

— |

— |

— |

— |

||

|

Зубчатая передача с , менее указанного в табл.4 |

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

— |

|

|

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

— |

||

|

Зубчатая передача с , большим или равным указанному в табл.4 |

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

— |

Таблица 4

Граничные значения

|

Степень точности по нормам контакта |

3 |

4 |

5 |

6 |

7 |

8 |

|

Граничные значения номинального коэффициента осевого перекрытия |

1,25 |

1,5 |

2,0 |

2,5 |

3,0 |

2.2.1. Если точность зубчатых колес по нормам плавности соответствует требованиям настоящего стандарта, плавность работы передач допускается не контролировать.

2.2.2. При соответствии плавности работы передачи требованиям настоящего стандарта контроль плавности работы зубчатых колес не является необходимым.

2.2.3. Показатель точности применяется при контроле с измерительным зубчатым колесом.

2.2.4. Взамен отклонения шага в качестве показателя плавности работы зубчатого колеса может применяться разность шагов (см. примечание 2 к табл.8).

2.3. Показатели контакта зубьев устанавливаются в зависимости от граничных значений номинального коэффициента осевого перекрытия (см. табл.4) по табл.5.

Таблица 5

Показатели контакта зубьев

|

Контролируемый объект |

Показатель точности или комплекс |

Степень точности |

|||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||

|

Зубчатое колесо передачи с , менее указанного в табл.4* |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

|

|

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

||

|

Зубчатое колесо передачи с , большим или равным указанному в табл.4** |

и |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

|

и |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

— |

— |

— |

|

|

Зубчатая передача |

и *** |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

|

Суммарное пятно контакта |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

— |

|

|

Мгновенное пятно контакта |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

— |

________________ * Для степеней точности 9-12 при любом . ** Для степени точности 9 при любом . *** Комплекс только для передач с нерегулируемым расположением осей.

2.3.1. Если точность зубчатых колес по нормам контакта и действительные значения и соответствуют требованиям настоящего стандарта, пятно контакта в зубчатой передаче допускается не контролировать.

2.3.2. При соответствии суммарного или мгновенного пятна контакта требованиям настоящего стандарта контроль по другим показателям, определяющим контакт зубьев в передаче, не является необходимым.

2.3.3. Допускается оценивать точность зубчатого колеса по суммарному или мгновенному пятну контакта его зубьев с зубьями измерительного зубчатого колеса.

2.4. Допуски и предельные отклонения по нормам кинематической точности, нормам плавности работы и нормам контакта зубьев для различных степеней точности зубчатых колес и передач устанавливаются по табл.6-12. Примечание. Зависимости допусков и предельных отклонений от геометрических параметров зубчатых колес и их взаимосвязь, принятые в настоящем стандарте, приведены в приложениях 2 и 3.

Таблица 6

Нормы кинематической точности (показатели , , , , )

|

Степень точности |

Обозначение |

Модуль , мм |

Делительный диаметр , мм |

||||||

|

До 125 |

Св. 125 до 400 |

Св. 400 до 800 |

Св. 800 до 1600 |

Св. 1600 до 2500 |

Св. 2500 до 4000 |

Св. 4000 до 6300 |

|||

|

мкм |

|||||||||

|

От 1 до 10 |

(см. примечание 2) |

||||||||

|

до 3,5 |

6 |

9 |

11 |

13 |

14 |

— |

— |

||

|

» 6,3 |

7 |

10 |

13 |

14 |

16 |

18 |

— |

||

|

3 |

» 6,3 » 10 |

8 |

11 |

14 |

16 |

18 |

20 |

22 |

|

|

От 1 до 10 |

4 |

7 |

12 |

18 |

— |

— |

— |

||

|

От 1 до 10 |

4 |

7 |

12 |

18 |

28 |

40 |

55 |

||

|

От 1 до 10 |

(см. примечание 2) |

||||||||

|

до 3,5 |

10 |

15 |

18 |

20 |

22 |

— |

— |

||

|

» 6,3 |

11 |

16 |

20 |

22 |

25 |

28 |

— |

||

|

4 |

» 6,3 » 10 |

13 |

18 |

22 |

25 |

28 |

32 |

36 |

|

|

От 1 до 10 |

6 |

12 |

18 |

28 |

— |

— |

— |

||

|

От 1 до 10 |

6 |

12 |

18 |

28 |

45 |

60 |

90 |

||

|

От 1 до 16 |

(см. примечание 2) |

||||||||

|

до 3,5 |

16 |

22 |

28 |

32 |

36 |

— |

— |

6 — 10 — прокатные станы;

8 — 11 — с /х машины.

В каждой степени точности нормируются (установлены допуски):

3 нормы точности

1. Кинематическая точность

2. Плавность работы

3. Контактная точность

Нормы кинематической точности определяют допустимую величину погрешности угла поворота колеса за один оборот колеса.

Нормы плавности работы ограничивают погрешность угла поворота колеса при повороте на один зуб (один угловой шаг).

Нормы контакта ограничивают неполноту контакта сопряжения зубъев.

В каждой норме точности установлены комплексные и дифференцированные показатели.

Обозначение точности зубчатого колеса.

-

8–7–6 Ba

8 – степень кинематической точности

7 – плавность

6 – пятно контакта

Ba – норма бокового зазора

B – вид сопряжения

a – вид допуска на боковой зазор

-

Если степени точности по всем трем нормам одинаковы, то

7 – Ва, т.е. 7 по всем нормам точности.

Принцип комбинирования норм точности.

Заключается в том, что для зубчатого колеса можно назначать различные нормы из разных степеней.

Отличительной особенностью ГОСТа на зубчатые колеса является принцип комбинирования норм точности, т.е. можно назначать различные степени точности по разным нормам.

Это целесообразно, когда необходимо выделить показатели одной нормы относительно других, например:

для силовой передачи – показатели нормы контакта делают точнее, чем показатели по норме плавности или кинематической точности.

Это целесообразно и с технологической точки зрения, так как финишная отделочная операция улучшает показатели лишь одной нормы, а не всех трех, например:

шлифование – улучшает показатели кинематической нормы точности;

шевингование – показатели нормы плавности;

притирка – показатели нормы контакта.

Из-за взаимосвязи между параметрами добиться значительного разрыва по точности между параметрами не удается, поэтому установлены ограничения на разницу по степеням точности.

-

Норма плавности может быть точнее кинематической нормы не более, чем на две степени и грубее не более, чем на 1. 8-6-6; 7-8-7.

Норма контакта обычно не бывает грубее нормы плавности, так как при плохом контакте нельзя добиться высокой плавности работы. Допускается норма контакта точнее нормы плавности на 2-3 степени. 6-6-4.

41) Кинематическая точность зубчатых колес и передач, ее нормирование. Пример обозначения точности зубчатого колеса для отсчетной передачи.

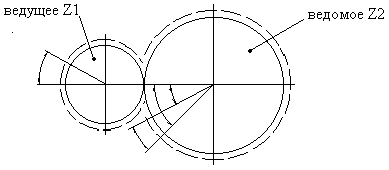

Кинематическая погрешность передачи — разность между действительным и номинальным углами поворота ведомого зубчатого колеса передачи.

П огрешность передаточного отношения Fior= ( 2 действ — 2 ном) * r ;

огрешность передаточного отношения Fior= ( 2 действ — 2 ном) * r ;

2 ном = 1 * (Z1 / Z2)

Кинематическая погрешность колеса – разность между действительным и номинальным углами поворота зубчатого колеса на его рабочей оси.

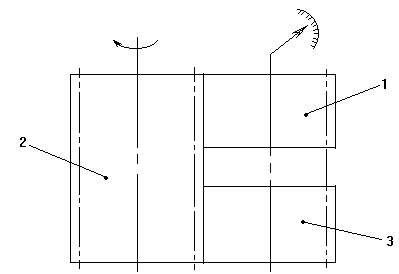

К олеса 1 и 3 находятся в однопрофильном зацеплении с ведущим колесом 2. Возможный поворот колеса 3 относительно 1 фиксируется. Вращение от 2 передается 1 и 3 колесами. Они будут вращаться синхронно, если 3 выполнено так же точно, как и 1, но вследствие погрешностей 3 будет проворачиваться относительно 1.

олеса 1 и 3 находятся в однопрофильном зацеплении с ведущим колесом 2. Возможный поворот колеса 3 относительно 1 фиксируется. Вращение от 2 передается 1 и 3 колесами. Они будут вращаться синхронно, если 3 выполнено так же точно, как и 1, но вследствие погрешностей 3 будет проворачиваться относительно 1.

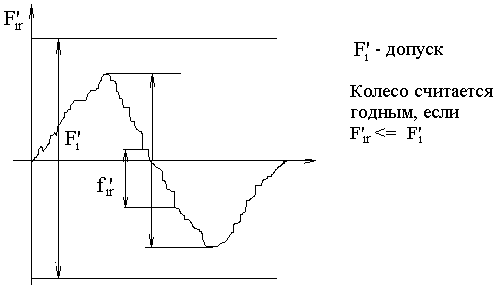

Наибольшая алгебраическая разность отклонений действительных угловых положений колеса 3 относительно номинального положения за оборот соответствует значению колебаний кинематической погрешности колеса F’ir и ограничивается допуском Fi.

Пример обозначения точности зубчатого колеса для отсчетных передач.

.

6-7-7 C, 5-6-6 С

42) Плавность работы зубчатых колес и передач, ее нормирование. Пример обозначения точности зубчатого колеса для скоростной передачи.

Показатель плавности работы.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). РЕКОМЕНДАЦИИ ПО НАЗНАЧЕНИЮ СТЕПЕНЕЙ ТОЧНОСТИ ЗУБЧАТЫХ ПЕРЕДАЧ

ПРИЛОЖЕНИЕ 1Рекомендуемое

Таблица 4

|

Назначение передачи и требования к ней |

Степень точности по ГОСТ 1643 |

|

Зубчатые передачи главных судовых турбозубчатых агрегатов, к которым предъявляют особенно высокие требования к минимальному уровню виброакустической активности Зубчатые передачи центробежных компрессорных машин, работающие с окружными скоростями свыше 125 м/с, а также в случае особых требований к виброакустическим показателям передач |

3 |

|

Зубчатые передачи главных судовых турбозубчатых агрегатов, а также судовых установок для привода электрических генераторов и других турбоустановок, к которым предъявляют высокие требования к минимальному уровню виброакустической активности Зубчатые передачи центробежных компрессорных машин, работающие с окружными скоростями от 50 до 125 м/с, если не предъявляют особые требования к виброакустическим показателям передач |

4 |

|

Зубчатые передачи различных судовых установок, к которым не предъявляют повышенные требования в отношении виброакустических характеристик Зубчатые передачи центробежных компрессорных машин, работающих с окружными скоростями до 50 м/с |

5 |

d3 = cos ? * D

От автора. Я нашел в интернете полезную программку в Excel 2007. Это автоматизированная табличка для расчета всех параметров прямозубого зубчатого колеса.

Скачать Скачать с зеркала

Итак, приступим к графическому построению профиля зубчатого колеса.

- Изобразите делительный диаметр с диаметром D, и центром шестерни O. Окружность показана красным цветом.

- Изобразите диаметр вершин зубьев (d1) с центром в точке O с радиусом большим на высоту головки зуба(зелёного цвета).

- Изобразите диаметр впадин зубьев (d2) с центром в точке O с радиусом меньшим на высоту ножки зуба (голубого цвета цвета).

- Проведите касательную к делительному диаметру (желтая).

- В точке касания под углом ? проведите линию зацепления, оранжевого цвета.

- Изобразите окружность касательную к линии зацепления, и центром в точке O. Эта окружность является основной и показана тёмно синего цвета.

- Отметьте точку A на диаметре вершин зубьев.

- На прямой соединяющие точки A и O отметьте точку B находящуюся на основной окружности.

- Разделите расстояние AB на 3 части и отметьте, точкой C, полученное значение от точки A в сторону точки B на отрезке AB.

- От точки C проведите касательную к основной окружности.

- В точке касания отметьте точку D.

- Разделите расстояние DC на четыре части и отметьте, точкой E, полученное значение от точки D в сторону точки C на отрезке DC.

- Изобразите дугу окружности с центром в точке E, что проходит через точку C. Это будет часть одной стороны зуба, показана оранжевым.

- Изобразите дугу окружности с центром в точке H, радиусом, равным толщине зуба (s). Место пересечения с делительным диаметром отметьте точкой F. Эта точка находится на другой стороне зуба.

- Изобразите ось симметрии проходящую через центр О и середину расстояния FH.

- Линия профиля зуба отображенная зеркально относительно этой оси и будет второй стороной зуба.

Вот и готов профиль зуба прямозубого зубчатого колеса. В этом примере использовались следующие параметры:

- Модуль m=5 мм

- Число зубьев z=20

- Угол профиля исходного контура ?=20

Расчетные данные:

- Делительный диаметр D=100 мм

- Диаметр вершин зубьев d1=110 мм

- Диаметр впадин зубьев d2=87.5 мм

- Толщина зубьев по делительной окружности S=7.853975 мм

На этом первая часть урока является завершенной. Во второй части (видео) мы рассмотрим как применить полученный профиль зуба для построения модели зубчатого колеса. Для полного ознакомления с данной темой («зубчатые колеса и зубчатые зацепления», а также «динамические сопряжения в SolidWorks») необходимо вместе с изучением этого урока изучать урок №24.

Еще скажу пару слов о специальной программе, производящей расчет зубчатых колес и генерацию модели зубчатого колеса для SolidWorks. Это программа Camnetics GearTrax.

P.S.(16.03.2010) Скачать Camnetics GearTrax

А теперь переходим с следующей части урока.

Скачать 2-ю часть урока №30 Скачать с зеркала

Урок №56. Построение дверного блока в программе SolidWorks от А до Я (ЧАСТЬ №2) (8883 Hits)

Урок №8. Построение плана ступеней одномаршевой лестницы (15826 Hits)

Урок №9. Построение тела вращения типа «Колесо» (14191 Hits)

Урок №10. Рисуем вилку для колеса (11720 Hits)

Урок №11. Создание сборки колеса с использованием библиотечных элементов Toolbox (13628 Hits)

Урок №22. Построение 3D-модели помещения по выполненным замерам (14594 Hits)

Урок №26. Построение лопастей вентилятора (18812 Hits)

Урок №21. Построение гнутого тела в SolidWorks на примере спиральной тетивы. (17581 Hits)

Урок №57. Построение дверного блока в программе SolidWorks от А до Я (ЧАСТЬ №3) (8351 Hits)

Урок №58. Мебель SolidWorks. Построение комода в программе SolidWorks от А до Я (ЧАСТЬ №1) (16008 Hits)

С этим читают

- Гост 15127-83 фрезы червячные цельные для нарезания зубьев звездочек к приводным роликовым и втулочным цепям. технические условия (с изменениями n 1, 2)

- Гост 6762-79. долбяки зуборезные чистовые для валов и отверстий шлицевых соединений с эвольвентным профилем. технические условия (с изменениями n 1, 2, 3)

- Что такое шасси автомобиля? 2 современных типа конструкции

- Что такое зиговочная машина и где применяется это оборудование?

- Характеристики вертикально-сверлильного станка 2н118

- Технические характеристики токарно-винторезного станка 1к625

- Самосвал Белаз 75131

- Токарно-винторезный станок 1м61, паспорт, характеристики, схема, руководство

- Токарный станок 1д601 технические характеристики

- Сп 31-113-2004 бассейны для плавания