Содержание

Основные параметры

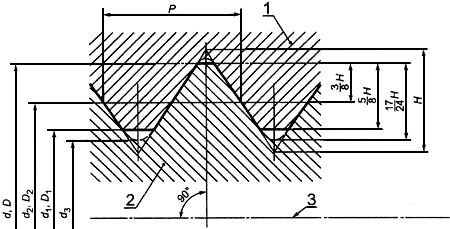

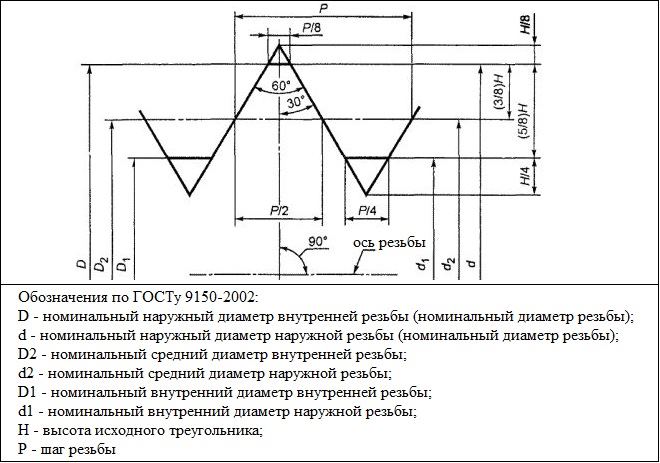

Каждая резьба имеет точные геометрические параметры. Для метрической характерен треугольный профиль резьбы, который также называют крепежным. Его используют для деталей, соединяемых между собой свинчиванием. Размер профиля определяется его высотой.

Высота профиля (Н) – это отрезок от основания до вершины равностороннего треугольника, который образуется при поперечном разрезе витка. Выступы и впадины выполняют в виде треугольников со срезанными вершинами. В некоторых случаях впадины закругленные.

Если стороны каждого витка мысленно продлить до точки их пересечения, то они сформируют угол профиля (α).

Профиль резьбы

Основные параметры, указанные в обозначениях метрической резьбы, характеризуют ее размер. К ним относятся диаметр и шаг.В обозначениях метрической резьбы указывают основные параметры.

Диаметр резьбы делят на 4 вида:

- наружный;

- внутренний;

- средний;

- номинальный.

Такие параметры резьбы, как ход (Рh) и шаг (Р), взаимозависимы и равны для однозаходной системы.

Ход и шаг резьбы

Участок, разделяющий одноименные точки на двух витках, — это шаг резьбы. Выделяют основной шаг (крупный) и мелкий.

Ход резьбы – отрезок, соединяющий две одинаковые точки на соседних витках одного захода. В случае, когда заходов несколько, ход выражают через произведение числа шагов на количество заходов.

К основным элементам резьбы также относятся:

- Поверхность под наклоном 45º перед внутренней или за наружной, называется фаской. Она играет роль в соединении элементов.

- Сбег – место перехода к не нарезанной поверхности детали. Объединяет эти два показателя длина, то есть отрезок с витками, фаской и сбегом.

Для резьбы метрической основные размеры сведены в таблицы соответствующих стандартов: ГОСТ 9150-2002, ГОСТ 8724-2002, ГОСТ 24705-2004.

О возможных конструкционных отклонениях, вызванных свойствами материалов, сообщают поля допусков, со значениями, не превышающими номинальный профиль, сформированный максимумом материала. Эти показатели влияют на точность посадки резьбы – плотность проникновения выступов в зазоры.

Поля допусков резьбы делят на три класса точности. А также на 4 вида по предпочтительности по выбору.

История

Схема «резьбового» сустава у жука тригоноптеруса

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 году группа учёных из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретённый Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. Ходовой винт и гайку для своего первого станка он изготовил вручную. Затем он выточил на станке винт и гайку более высокой точности. Заменив первый винт и гайку новыми, более точными, он выточил ещё более точные детали. Так продолжалось до тех пор, пока точность резьбы не перестала увеличиваться.

В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витуорт разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например, стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями[источник не указан 1033 дня].

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В Российской империи стандартизация резьб на государственном уровне отсутствовала. Каждое предприятие, выпускавшее резьбовые детали, использовало собственные стандарты, основанные на зарубежных аналогах.

Первые мероприятия по стандартизации резьб были предприняты в 1921 году Наркоматом путей сообщения РСФСР. Им на основе немецких стандартов метрической резьбы были выпущены таблицы норм НКПС-1 для резьб, использовавшихся на железнодорожном транспорте. Таблицы включали в себя метрические резьбы диаметром от 6 до 68 мм.

В 1927 году на основе данных таблиц комитетом по стандартизации при Совете труда и обороны был разработан один из первых государственных стандартов СССР — ОСТ 32. В этом же году для резьб по стандарту Витворта был разработан ОСТ 33А. К началу 1932 года были разработаны ОСТ для трапецеидальных резьб на основе модернизированных американских стандартов Acme.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

ДОПУСКИ

3.1. Числовые значения допусков диаметров наружной и внутренней резьбы должны соответствовать указанным в .

Таблица 4

Допуски диаметров d и D1

Наружная резьба

Внутренняя резьба

Степень точности

4

6

8

4

5

6

7

8

Допуск, мкм

Td

TD1

0,2

36

56

—

38

48

60

—

—

0,25

42

67

—

45

56

71

—

—

0,3

48

75

—

53

67

85

—

—

0,35

53

85

—

63

80

100

—

—

0,4

60

95

—

71

90

112

—

—

0,45

63

100

—

80

100

125

—

—

0,5

67

106

—

90

112

140

180

—

0,6

80

125

—

100

125

160

200

—

0,7

90

140

—

112

140

180

224

—

0,75

90

140

—

118

150

190

236

—

0,8

95

150

236

125

160

200

250

315

1

112

180

280

150

190

236

300

375

1,25

132

212

335

170

212

265

335

425

1,5

150

236

375

190

236

300

375

475

1,75

170

265

425

212

265

335

425

530

2

180

280

450

236

300

375

475

600

2,5

212

335

530

280

355

450

569

710

3

236

375

600

315

400

500

630

800

3,5

265

425

670

355

450

560

710

900

4

300

475

750

375

475

600

750

950

4,5

315

500

800

425

530

670

850

1060

5

335

530

850

450

560

710

900

1120

5,5

355

560

900

475

600

750

950

1180

6

375

600

950

500

630

800

1000

1250

Таблица 5

Допуски диаметра d2

Шаг Р, мм

Степень точности

3

4

5

6

7

8

9

10

Допуск Тd2 , мкм

От 1 до 1,4

0,2

24

30

38

48

(60)

(75)

—

—

0,25

26

34

42

53

(67)

(85)

—

—

0,3

28

36

45

56

(71)

(90)

—

—

Св. 1,4 до 2,8

0,2

25

32

40

50

(63)

(80)

—

—

0,25

28

36

45

56

(71)

(90)

—

—

0,35

32

40

50

63

80

(100)

—

—

0,4

34

42

53

67

85

(106)

—

—

0,45

36

45

56

71

90

(112)

—

—

Св. 2,8 до 5,6

0,25

28

36

45

56

(71)

—

—

—

0,35

34

42

53

67

85

(106)

—

—

0,5

38

48

60

75

95

(118)

—

—

0,6

42

53

67

85

106

(132)

—

—

0,7

45

56

71

90

112

(140)

—

—

0,75

45

56

71

90

112

(140)

—

—

0,8

48

60

75

95

118

150

190

236

Св. 5,6 до 11,2

0,25

32

40

50

63

(80)

—

—

—

0,35

36

45

56

71

90

—

—

—

0,5

42

53

67

85

106

(132)

—

—

0,75

50

63

80

100

125

(160)

—

—

1

56

71

90

112

140

180

224

280

1,25

60

75

95

118

150

190

236

300

1,5

67

85

106

132

170

212

265

335

Св. 11,2 до 22,4

0,35

38

48

60

75

95

—

—

—

0,5

45

56

71

90

112

(140)

—

—

0,75

53

67

85

106

132

(170)

—

—

1

60

75

95

118

150

190

236

300

1,25

67

85

106

132

170

212

265

335

1,5

71

90

112

140

180

224

280

355

1,75

75

95

118

150

190

236

300

375

2

80

100

125

160

200

250

315

400

2,5

85

106

132

170

212

265

335

425

Св. 22,4 до 45

0,5

48

60

75

95

118

—

—

—

0,75

56

71

90

112

140

(180)

—

—

1

63

80

100

125

160

200

250

315

1,5

75

95

118

150

190

236

300

375

2

85

106

132

170

212

265

335

425

3

100

125

160

200

250

315

400

500

3,5

106

132

170

212

265

335

425

530

4

112

140

180

224

280

355

450

560

4,5

118

150

190

236

300

375

475

600

Св. 45 до 90

0,5

50

63

80

100

125

—

—

—

0,75

60

75

95

118

150

—

—

—

1

71

90

112

140

180

224

280

355

1,5

80

100

125

160

200

250

315

400

2

90

112

140

180

224

280

355

450

3

106

132

170

212

265

335

425

530

4

118

150

190

236

300

375

475

600

5

125

160

200

250

315

400

500

630

5,5

132

170

212

265

335

425

530

670

6

140

180

224

280

355

450

560

710

Св. 90 до 180

0,75

63

80

100

125

160

—

—

—

1

75

95

118

150

190

—

—

—

1,5

85

106

132

170

212

265

335

425

2

95

118

150

190

236

300

375

475

3

112

140

180

224

280

355

450

560

4

125

160

200

250

315

400

500

630

6

150

190

236

300

375

475

600

750

Св. 180 до 355

1,5

90

112

140

180

224

280

355

—

2

106

132

170

212

265

335

425

530

3

125

160

200

250

315

400

500

630

4

140

180

224

280

355

450

560

710

6

160

200

250

315

400

500

630

800

Св. 355 до 600

2

112

140

180

224

280

355

450

—

4

150

190

236

300

375

475

600

750

6

170

212

265

335

425

530

670

850

Примечание. Значения, указанные в скобках, по возможности не применять.

Таблица 6

Допуски диаметра D2

|

Номинальный диаметр резьбы d, мм |

Шаг Р, мм |

Степень точности |

||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

|||

|

Допуск ТD2, мкм |

||||||||

|

От 1 до 1,4 |

0,2 |

40 |

50 |

63 |

— |

— |

— |

|

|

0,25 |

45 |

56 |

71 |

— |

— |

— |

||

|

0,3 |

48 |

60 |

75 |

— |

— |

— |

||

|

Св. 1,4 до 2,8 |

0,2 |

42 |

53 |

67 |

— |

— |

— |

|

|

0,25 |

48 |

60 |

75 |

— |

— |

— |

||

|

0,35 |

53 |

67 |

85 |

— |

— |

— |

||

|

0,4 |

56 |

71 |

90 |

— |

— |

— |

||

|

0,45 |

60 |

75 |

95 |

— |

— |

— |

||

|

Св. 2,8 до 5,6 |

0,25 |

48 |

60 |

75 |

— |

— |

— |

|

|

0,35 |

56 |

71 |

90 |

— |

— |

— |

||

|

0,5 |

63 |

80 |

100 |

125 |

— |

— |

||

|

0,6 |

71 |

90 |

112 |

140 |

— |

— |

||

|

0,7 |

75 |

95 |

118 |

150 |

— |

— |

||

|

0,75 |

75 |

95 |

118 |

150 |

— |

— |

||

|

0,8 |

80 |

100 |

125 |

160 |

200 |

250 |

||

|

Св. 5,6 до 11,2 |

0,25 |

53 |

67 |

85 |

— |

— |

— |

|

|

0,35 |

60 |

75 |

95 |

— |

— |

— |

||

|

0,5 |

71 |

90 |

112 |

140 |

— |

— |

||

|

0,75 |

85 |

106 |

132 |

170 |

— |

— |

||

|

1 |

95 |

118 |

150 |

190 |

236 |

300 |

||

|

1,25 |

100 |

125 |

160 |

200 |

250 |

315 |

||

|

1,5 |

112 |

140 |

180 |

224 |

280 |

355 |

||

|

Св. 11,2 до 22,4 |

0,35 |

63 |

80 |

100 |

— |

— |

— |

|

|

0,5 |

75 |

95 |

118 |

150 |

— |

— |

||

|

0,75 |

90 |

112 |

140 |

180 |

— |

— |

||

|

1 |

100 |

125 |

160 |

200 |

250 |

315 |

||

|

1,25 |

112 |

140 |

180 |

224 |

280 |

355 |

||

|

1,5 |

118 |

150 |

190 |

236 |

300 |

375 |

||

|

1,75 |

125 |

160 |

200 |

250 |

315 |

400 |

||

|

2 |

132 |

170 |

212 |

265 |

335 |

425 |

||

|

2,5 |

140 |

180 |

224 |

280 |

355 |

450 |

||

|

Св. 22,4 до 45 |

0,5 |

80 |

100 |

125 |

— |

— |

— |

|

|

0,75 |

95 |

118 |

150 |

190 |

— |

— |

||

|

1 |

106 |

13,2 |

170 |

212 |

265 |

335 |

||

|

1,5 |

125 |

160 |

200 |

250 |

315 |

400 |

||

|

2 |

140 |

180 |

224 |

280 |

355 |

450 |

||

|

3 |

170 |

212 |

265 |

335 |

425 |

530 |

||

|

3,5 |

180 |

224 |

280 |

355 |

450 |

560 |

||

|

4 |

190 |

236 |

300 |

375 |

475 |

600 |

||

|

4,5 |

200 |

250 |

315 |

400 |

500 |

630 |

||

|

Св. 45 до 90 |

0,5 |

85 |

106 |

132 |

— |

— |

— |

|

|

0,75 |

100 |

125 |

160 |

— |

— |

— |

||

|

1 |

118 |

150 |

190 |

236 |

300 |

375 |

||

|

1,5 |

132 |

170 |

212 |

265 |

335 |

425 |

||

|

2 |

150 |

190 |

236 |

300 |

375 |

475 |

||

|

3 |

180 |

224 |

280 |

355 |

450 |

560 |

||

|

4 |

200 |

250 |

315 |

400 |

500 |

630 |

||

|

5 |

212 |

265 |

335 |

425 |

530 |

670 |

||

|

5,5 |

224 |

280 |

355 |

450 |

560 |

710 |

||

|

6 |

236 |

300 |

375 |

475 |

600 |

750 |

||

|

Св. 90 до 180 |

0,75 |

106 |

132 |

170 |

— |

— |

— |

|

|

1 |

125 |

160 |

200 |

250 |

— |

— |

||

|

1,5 |

140 |

180 |

224 |

280 |

355 |

450 |

||

|

2 |

160 |

200 |

250 |

315 |

400 |

500 |

||

|

3 |

190 |

236 |

300 |

375 |

475 |

600 |

||

|

4 |

212 |

265 |

335 |

425 |

530 |

670 |

||

|

6 |

250 |

315 |

400 |

500 |

630 |

800 |

||

|

Св. 180 до 355 |

1,5 |

150 |

190 |

236 |

300 |

375 |

— |

|

|

2 |

180 |

224 |

280 |

355 |

450 |

560 |

||

|

3 |

212 |

265 |

335 |

425 |

530 |

670 |

||

|

4 |

236 |

300 |

375 |

475 |

600 |

750 |

||

|

6 |

265 |

335 |

425 |

530 |

670 |

850 |

||

|

Св. 355 до 600 |

2 |

190 |

236 |

300 |

375 |

475 |

— |

|

|

4 |

250 |

315 |

400 |

500 |

630 |

800 |

||

|

6 |

280 |

355 |

450 |

560 |

710 |

900 |

||

Длина — свинчивание — резьба

|

Положения полей допусков наружной резьбы. |

Длины свинчивания резьбы подразделяют на три группы: S — короткие; N — нормальные; L — длинные.

Длина свинчивания резьбы, отличная от нормальной, указывается в мм за условным обозначением резьбы.

Длина свинчивания резьбы / — длина сопряжения винтовых поверхностей резьбы болта и гайки, измеренная вдоль оси. В зависимости от конструктивных и эксплуатационных требований высота гайки может быть меньше и больше нормальной.

Длина свинчивания резьбы I — длина сопряжения винтовых поверхностей резьбы болта и гайки, измеренная вдоль оси. В зависимости от конструктивных и эксплуатационных требований высота гайки может быть меньше и больше нормальной.

Длины свинчивания характеризуются отношением длины свинчивания резьбы к ее тагу. С увеличением длины свинчивания усложняется получение высокой точности и заданного характера соединения резьб. Для учета влияния длины свинчивания на выбор полей допусков и посадок, ГОСТ 16093 — 70 подразделяет длины свинчивания на три группы: S — малые, N — нормальные и L — большие. Допуск резьбы при отсутствии оговорок, относится к наибольшей нормальной длине свинчивания или ко всей длине резьбы, если она меньше нормальной. S или L длину свинчивания указывают в технических требованиях или в обозначении резьбы.

Длины свинчивания характеризуются отношением длины свинчивания резьбы к ее шагу. С увеличением длины свинчивания усложняется получение высокой точности и заданного характера соединения резьб. Для учета влияния длины свинчивания на выбор полей допусков и посадок СТ СЭВ 640 — 77 и другие стандарты СЭВ подразделяют длины свинчивания на три группы: малые S, нормальные N и большие L. Допуск резьбы при отсутствии оговорок относится к наибольшей нормальной длине свинчивания N или ко всей длине резьбы, если длина свинчивания меньше нормальной. При длинах свинчивания S или L длину свинчивания указывают в технических требованиях или в обозначении резьбы.

Поля допусков рекомендуется выбирать с учетом длины свинчивания резьбы.

Усадка пластмасс при прессовании резко ограничивает длину свинчивания резьб; практическая величина длины свинчивания не п евышает диаметра резьбы.

Для выбора степени точности в зависимости от длины свинчивания резьбы и требований к точности соединений установлены три группы длин свинчивания: S — короткие, N — нормальные и L — длинные.

Для выбора степени точности в зависимости от длины свинчивания резьбы и требований к точности соединений установлено три группы длин свинчивания: короткие резьбы ( S), нормальной длины ( N) и резьбы увеличенной длины ( L), и три класса точности: точный, средний, грубый.

Для выбора степени точности в зависимости от длины свинчивания резьбы и требований к точности соединений установлены три группы длин свинчивания: S — малые, N — — нормальные и L — большие.

Для выбора степени точности в зависимости от длины свинчивания резьбы и требований к точности соединений установлены три группы длин свинчивания: S — короткие, N — нормальные и L — длинные.

Дцзг — половина поля допуска на размер шага и длины свинчивания резьбы оформляющих стержней и резьбовых колец пресс-формы; значение Дизг принимают равным 0 01 -мм; Дизн — односторонний износ резьбы оформляющих стержней и колец пресс-формы; 6 — допуск на размер среднего диаметра резьбы оформляющих стержней и колец.

Калибры ПР имеют длину рабочей части порядка 0 8 длины свинчивания контролируемой резьбы.

ОБОЗНАЧЕНИЯ

2.1. Обозначение поля допуска диаметра резьбы состоит из цифры, обозначающей степень точности, и буквы, обозначающей основного отклонение.

Например: 4h; 6g; 6H.

2.2. Обозначение поля допуска резьбы состоит, из обозначения поля допуска среднего диаметра, помещаемого на первом месте, и обозначения поля допуска диаметра выступов. Например:

Если обозначение поля допуска диаметра выступов совпадает с обозначением поля допуска среднего диаметра, то оно в обозначении поля допуска резьбы не повторяется. Например:

2.3. В условном обозначении резьбы обозначение поля допуска должно следовать за обозначением размера резьбы.

Примеры обозначения резьбы:

с крупным шагом

наружной резьбы: М12-6g;

внутренней резьбы: М12-6Н;

с мелким шагом

наружной резьбы: М12´1-6g;

внутренней резьбы: М12´1-6Н;

левой резьбы

наружной резьбы: М12´1LH-6g;

внутренней резьбы: M12´1LH-6Н.

2.4. Длина свинчивания N в условном обозначении резьбы не указывается.

Длина свинчивания, к которой относится допуск резьбы, должна быть указана в миллиметрах в обозначении резьбы в следующих случаях:

1) если она относится к группе L;

2) если она относится к группе S, но меньше, чем вся длина резьбы.

Пример обозначения резьбы с длиной свинчивания, отличающейся от нормальной:

2.5. Посадка в резьбовом соединении обозначается дробью, в числителе которой указывают обозначение поля допуска внутренней резьбы, а в знаменателе — обозначение поля допуска наружной резьбы.

Например: M12-6H/6g;

М12´1-6H/6g;

M12´1LH-6H/6g.

Рисунок 1

1 — внутренняя резьба; 2 — наружная резьба; 3 — ось резьбы Рисунок 1

4.2 Значения диаметров вычисляют по формулам:

; (1)

; (2); (3); (4) . (5)

Примечание — Номинальные значения диаметра приведены для расчетов прочности и определены исходя из среза по впадине наружной резьбы . При расчетах прочности следует учитывать верхнее отклонение среднего диаметра по ГОСТ 16093

. (6)

Таблица 1

|

В миллиметрах |

||||

|

Номинальный диаметр резьбы , наружный диаметр резьбы |

Шаг |

Средний диаметр , |

Внутренний диаметр , |

Внутренний диаметр по дну впадины |

|

0,25 |

0,075 |

0,201 |

0,169 |

0,158 |

|

0,3 |

0,08 |

0,248 |

0,213 |

0,202 |

|

0,35 |

0,09 |

0,292 |

0,253 |

0,240 |

|

0,4 |

0,1 |

0,335 |

0,292 |

0,277 |

|

0,45 |

0,1 |

0,385 |

0,342 |

0,327 |

|

0,5 |

0,125 |

0,419 |

0,365 |

0,347 |

|

0,55 |

0,125 |

0,469 |

0,415 |

0,397 |

|

0,6 |

0,15 |

0,503 |

0,438 |

0,416 |

|

0,7 |

0,175 |

0,586 |

0,511 |

0,485 |

|

0,8 |

0,2 |

0,670 |

0,583 |

0,555 |

|

0,9 |

0,225 |

0,754 |

0,656 |

0,624 |

|

1 |

0,25 |

0,838 |

0,729 |

0,693 |

|

0,2 |

0,870 |

0,783 |

0,755 |

|

|

1,1 |

0,25 |

0,938 |

0,829 |

0,793 |

|

0,2 |

0,970 |

0,883 |

0,855 |

|

|

1,2 |

0,25 |

1,038 |

0,929 |

0,893 |

|

0,2 |

1,070 |

0,983 |

0,955 |

|

|

1,4 |

0,3 |

1,205 |

1,075 |

1,032 |

|

0,2 |

1,270 |

1,183 |

1,155 |

|

|

1,6 |

0,35 |

1,373 |

1,221 |

1,171 |

|

0,2 |

1,470 |

1,383 |

1,355 |

|

|

1,8 |

0,35 |

1,573 |

1,421 |

1,371 |

|

0,2 |

1,670 |

1,583 |

1,555 |

|

|

2 |

0,4 |

1,740 |

1,567 |

1,509 |

|

0,25 |

1,838 |

1,729 |

1,693 |

|

|

2,2 |

0,45 |

1,908 |

1,713 |

1,648 |

|

0,25 |

2,038 |

1,929 |

1,893 |

|

|

2,5 |

0,45 |

2,208 |

2,013 |

1,948 |

|

0,35 |

2,273 |

2,121 |

2,071 |

|

|

3 |

0,5 |

2,675 |

2,459 |

2,387 |

|

0,35 |

2,773 |

2,621 |

2,571 |

|

|

3,5 |

0,6 |

3,110 |

2,850 |

2,764 |

|

0,35 |

3,273 |

3,121 |

3,071 |

|

|

4 |

0,7 |

3,545 |

3,242 |

3,141 |

|

0,5 |

3,675 |

3,459 |

3,387 |

|

|

4,5 |

0,75 |

4,013 |

3,688 |

3,580 |

|

0,5 |

4,175 |

3,959 |

3,887 |

|

|

5 |

0,8 |

4,480 |

4,134 |

4,019 |

|

0,5 |

4,675 |

4,459 |

4,387 |

|

|

5,5 |

0,5 |

5,175 |

4,959 |

4,887 |

|

6 |

1 |

5,350 |

4,917 |

4,773 |

|

0,75 |

5,513 |

5,188 |

5,080 |

|

|

0,5 |

5,675 |

5,459 |

5,387 |

|

|

7 |

1 |

6,350 |

5,917 |

5,773 |

|

0,75 |

6,513 |

6,188 |

6,080 |

|

|

0,5 |

6,675 |

6,459 |

6,387 |

|

|

8 |

1,25 |

7,188 |

6,647 |

6,466 |

Геометрические параметры

Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа.

Номинальный диаметр резьбы обозначается буквами D и d. При этом под буквой D понимают номинальный диаметр наружной резьбы, а под буквой d – аналогичный параметр внутренней.

Средний диаметр резьбы в зависимости от ее наружного или внутреннего расположения обозначается буквами D2 и d2.

Внутренний диаметр резьбы в зависимости от ее наружного или внутреннего расположения имеет обозначения D1 и d1.

Внутренний диаметр болта используется для расчета напряжений, создаваемых в структуре такого крепежного изделия.

Шаг резьбы характеризует расстояние между вершинами или впадинами соседних резьбовых витков. Для резьбового элемента одного и того же диаметра различают основной шаг, а также шаг резьбы с уменьшенными геометрическими параметрами

Для обозначения этой важной характеристики используют букву P.

Ход резьбы представляет собой расстояние между вершинами или впадинами соседних витков, сформированных одной винтовой поверхностью. Ход резьбы, которая создана одной винтовой поверхностью (однозаходная), равен ее шагу

Кроме того, значение, которому соответствует ход резьбы, характеризует величину линейного перемещения резьбового элемента, совершаемого им за один оборот.

Такой параметр, как высота треугольника, который формирует профиль резьбовых элементов, обозначается буквой H.

Геометрические параметры основного профиля метрической резьбы

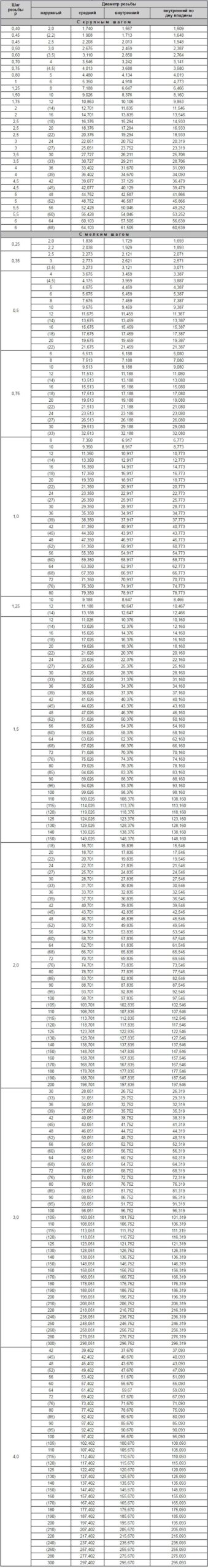

Значения диаметров метрической резьбы (мм)

Полная таблица метрических резьб согласно ГОСТ 24705-2004

ГОСТ 8724

Этот стандарт содержит требования к параметрам шага резьбы и ее диаметра. ГОСТ 8724, действующая редакция которого вступила в силу в 2004 году, является аналогом международного стандарта ISO 261-98. Требования последнего распространяются на метрические резьбы диаметром от 1 до 300 мм. По сравнению с этим документом, ГОСТ 8724 действует для более широкого диапазона диаметров (0,25–600 мм). В настоящий момент актуальна редакция ГОСТа 8724 2002, вступившего в действие в 2004 году вместо ГОСТа 8724 81. Следует иметь в виду, что ГОСТ 8724 регламентирует отдельные параметры метрической резьбы, требования к которой оговаривают и другие стандарты резьб. Удобство использования ГОСТа 8724 2002 (как и других подобных документов) состоит в том, что вся информация в нем содержится в таблицах, в которые включены метрические резьбы с диаметрами, находящимися в вышеуказанном интервале. Требованиям данного стандарта должна соответствовать как левая, так и правая резьба метрического типа.

ГОСТ 24705 2004

Данный стандарт оговаривает, какие должна иметь резьба метрическая основные размеры. ГОСТ 24705 2004 распространяется на все резьбы, требования к которым регламентируются ГОСТом 8724 2002, а также ГОСТом 9150 2002.

ГОСТ 9150

Это нормативный документ, в котором оговорены требования к профилю метрической резьбы. ГОСТ 9150, в частности, содержит данные о том, каким геометрическим параметрам должен соответствовать основной резьбовой профиль различных типоразмеров. Требования ГОСТа 9150, разработанного в 2002 году, как и двух предыдущих стандартов, распространяются на метрические резьбы, витки которых поднимаются слева вверх (правого типа), и на те, винтовая линия которых поднимается влево (левого типа). Положения данного нормативного документа тесно перекликаются с требованиями, которые приводит ГОСТ 16093 (а также ГОСТы 24705 и 8724).

ГОСТ 16093

Данный стандарт оговаривает требования к допускам на метрическую резьбу. Кроме того, ГОСТ 16093 предписывает, как должно осуществляться обозначение резьбы метрического типа. ГОСТ 16093 в последней редакции, которая вступила в действие в 2005 году, включает в себя положения международных стандартов ISO 965-1 и ISO 965-3. Под требования такого нормативного документа, как ГОСТ 16093, подпадает как левая, так и правая резьба.

Поля допусков

Посадка наружного профиля во внутренний зависит от рабочей высоты – максимальной величины соприкосновения сторон профилей соединительных элементов. Выражают ее через поля допусков резьбы.

Допуски на размеры метрических резьб обозначают через значения двух диаметров: среднего и диметра выступов.

Формируя метрическую резьбу данные берут из соответствующих таблиц (ГОСТ 16093-2004). Выбор полей допусков осуществляют по правилам очередности:

- первая очередь – значения, указанные жирным шрифтом;

- вторая – обычным шрифтом;

- третья – значения, взятые в круглые скобки;

- внеочередные – значения в квадратных скобках (для специальных изделий).

Возможно использовать допуски, не указанные в таблицах, а сформированные из соотношений существующих стандартных диаметров.

Поля допусков наружной резьбы

Поля допусков внутренней резьбы

Важно, чтобы защитные покрытия деталей по своим геометрическим параметрам не превышали значение номинального профиля, потому в таких случаях допуски используют еще до нанесения защитного слоя

ДЛИНЫ СВИНЧИВАНИЯ

5.1. Длины свинчивания, относящиеся к группам S, N и L, должны соответствовать указанным в .

Таблица 8

мм

Шаг Р

Длина свинчивания

S

N

L

От 1 до 1,4

0,2

До 0,5

Св. 0,5 до 1,4

Св. 1,4

0,2,5

» 0,6

»0,6»1,7

» 1,7

0,3

» 0,7

»0,7»2

» 2

Св. 1,4 до 2,8

0,2

До 0,5

Св. 0,5 до 1,5

Св. 1,5

0,25

» 0,6

»0,6»1,9

» 1,9

0,35

» 0,8

»0,8»2,6

» 2,6

0,4

» 1

»1»3

» 3

0,45

» 1,3

»1,3»3,8

» 3,8

Св. 2,8 до 5,6

0,25

До 0,7

Св. 0,7 до 2,1

Св. 2,1

0,35

» 1

»1»3

» 3

0,5

» 1,5

»1,5»4,5

» 4,5

0,6

» 1,7

»1,7»5

» 5

0,7

» 2

»2»6

» 6

0,75

» 2,2

»2,2»6,7

» 6,7

0,8

» 2,5

»2,5»7,5

» 7,5

Св. 5,6 до 11,2

0,25

До 0,8

Св. 0,8 до 2,4

Св. 2,4

0,35

» 1,1

»1,1»3,4

» 3,4

0,5

» 1,6

»1,6»4,7

» 4,7

0,75

» 2,4

»2,4»7,1

» 9

1

» 3

»3»9

» 7,1

1,25

» 4

»4»12

» 12

1,5

» 5

»5»15

» 15

Св. 11,2 до 22,4

0,35

До 1,3

Св. 1,3 до 3,8

Св. 3,8

0,5

» 1,8

»1,8»5,5

» 5,5

0,75

» 2,8

»2,8»8

» 8,3

1

» 3,8

»3,8»11

» 11

1,25

» 4,5

»4,5»13

» 13

1,5

» 5,6

»5,6»16

» 16

1,75

» 6

»6»18

» 18

2

» 8

»8»24

» 24

2,5

» 10

»10»30

» 30

Св. 22,4 до 45

0,5

До 2,1

Св. 2,1 до 6,3

Св. 6,3

0,75

» 3,1

»3,1»9,5

» 9,5

1

» 4

»4»12

» 12

1,5

» 6,3

»6,3»19

» 19

2,

» 8,5

»8,5»25

» 25

3

» 12

»12»36

» 36

3,5

» 15

»15»45

» 45

4

» 18

»18»53

» 53

4,5

» 21

»21»63

» 63

Св. 45 до 90

0,5

До 2,4

Св. 2,4 до 7,1

Св. 7,1

0,75

» 3,6

»3,6»11

» 11

1

» 4,8

»4,8»14

» 14

1,5

» 7,5

»7,5»22

» 22

2

» 9,5

»9,5»28

» 28

3

» 15

»15»45

» 45

4

» 19

»19»56

» 56

5

» 24

»24»71

» 71

5,5

» 28

»28»85

» 85

6

» 32

»32»95

» 95

Св. 90 до 180

0,75

До 4,2

Св. 4,2 до 12

Св. 12

1

» 5,6

»5,6»16

» 16

1,5

» 8,3

»8,3»25

» 25

2

» 12

»12»36

» 36

3

» 18

»18»53

» 53

4

» 24

»24»71

» 71

6

» 36

»36»106

» 106

Св. 180 до 355

1,5

До 9,5

Св. 9,5 до 28

Св. 28

2

» 13

»13»38

» 38

3

» 20

»20»60

» 60

4

» 26

»26»80

» 80

6

» 40

»40»118

» 118

Св. 355 до 600

2

До 15

Св. 15 до 45

Св. 45

4

» 29

»29»87

» 87

6

» 43

»43»130

130

5.2. Допуск резьбы, если нет особых указаний, относится к наибольшей нормальной длине свинчивания, указанной в , или ко всей длине резьбы, если она меньше наибольшей нормальной длины свинчивания.

3 Термины, определения и обозначения

3.1 Термины и определения для резьбы: по ГОСТ 11708.

3.2 В настоящем стандарте приняты следующие обозначения: — номинальный наружный диаметр внутренней резьбы (номинальный диаметр резьбы), мм; — номинальный наружный диаметр наружной резьбы (номинальный диаметр резьбы), мм; — номинальный средний диаметр внутренней резьбы, мм; — номинальный средний диаметр наружной резьбы, мм; — номинальный внутренний диаметр внутренней резьбы, мм; — номинальный внутренний диаметр наружной резьбы, мм; — номинальный внутренний диаметр наружной резьбы по дну впадины (для расчета напряжений), мм; — высота исходного треугольника резьбы, мм; — шаг резьбы, мм.

С этим читают

- Диаметр отверстия под метрическую резьбу: таблица размеров по гост

- Гост 1476-93 (исо 7434-83) винты установочные с коническим концом и прямым шлицем классов точности a и в. технические условия

- Гост р 51691-2008. материалы лакокрасочные. эмали. общие технические условия

- Гост 2695-83 пиломатериалы лиственных пород. технические условия (с изменениями n 1, 2)

- Гост 1759.0-87

- Гост р 52683-2006 средства лекарственные для ветеринарного применения. упаковка, маркировка, транспортирование и хранение (с поправкой, с изменением n 1)

- Тутаевский мз

- Керамика frialit -degussit. подшипники качения и скольжения

- Технические характеристики токарно-винторезного станка 1к625

- Гост 18321-73. статистический контроль качества. методы случайного отбора выборок штучной продукции (с изменением n 1)