Содержание

- 1 ТИПЫ

- 2 ДОПУСКИ

- 3 Обозначения совпадающих типоразмеров однорядных цепей по ГОСТ 13568 и ИСО 606

- 4 ПРИЛОЖЕНИЕ В

(обязательное) - 5 Параметры и режимы ускоренных стендовых испытаний цепей на надежность

- 6 МЕТОД РАСЧЕТА И ПОСТРОЕНИЯ ПРОФИЛЯ ИНСТРУМЕНТА ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗВЕЗДОЧЕК

- 7 Обозначения совпадающих типоразмеров однорядных цепей по ГОСТ 13568 и ИСО 606

- 8 ПРИЛОЖЕНИЕ В

(обязательное) - 9 МЕТОДЫ РАСЧЕТА И ПОСТРОЕНИЯ ПРОФИЛЯ ЗУБЬЕВ

- 10 Параметры и режимы ускоренных стендовых испытаний цепей на надежность

ТИПЫ

1.1. Рабочие калибры (пробки и кольца) должны изготавливаться трех типов:

Р-Р — рабочие резьбовые;

Р-СП — рабочие резьбовые специальные;

Р-Г — рабочие гладкие.

Рабочие калибры должны изготавливаться в двух исполнениях:

1 — одноступенчатые, с уступом в основной плоскости;

2 — трехступенчатые, с уступами в основной плоскости и в плоскостях, соответствующих наибольшему и наименьшему предельным размерам.

1.2. Контрольные калибры-пробки (контркалибры) должны изготавливаться трех типов:

К-Р — контркалибры резьбовые для колец типа Р-Р;

К-СП — контркалибры резьбовые специальные для колец типа Р-СП;

К-Г — контркалибры гладкие для колец типа Р-Г.

1.3. Применяемость и правила контроля калибрами указаны в приложении.

ДОПУСКИ

2.1. Настоящий стандарт устанавливает три группы точности размеров зубьев и венцов звездочек. Предельные отклонения размеров зубьев и венцов звездочек по группам точности должны соответствовать приведенным в табл.3.

Таблица 3

|

Группа |

|||||||||||||||||||

|

А |

В |

С |

|||||||||||||||||

|

Диаметр звездочки в мм |

|||||||||||||||||||

|

Наиме- нование параметра |

Шаг в мм |

до 120 |

св. 120 до 260 |

св. 260 до 500 |

св. 500 до 800 |

св. 800 до 1250 |

св. 1250 |

до 120 |

св. 120 до 260 |

св. 260 до 500 |

св. 500 до 800 |

св. 800 до 1250 |

св. 1250 |

до 120 |

св. 120 до 260 |

св. 260 до 500 |

св. 500 до 800 |

св. 800 до 1250 |

св. 1250 |

|

Предельные отклонения и допуски в мкм |

|||||||||||||||||||

|

1. Разность шагов (одной звез- дочки) |

До 20 |

25 |

32 |

40 |

50 |

60 |

— |

60 |

80 |

100 |

120 |

160 |

— |

160 |

200 |

250 |

320 |

400 |

— |

|

Св. 20 до 35 |

32 |

40 |

50 |

60 |

80 |

— |

80 |

100 |

120 |

160 |

200 |

— |

200 |

250 |

320 |

400 |

500 |

— |

|

|

Св. 35 до 55 |

40 |

50 |

60 |

80 |

100 |

120 |

100 |

120 |

160 |

200 |

250 |

320 |

250 |

320 |

400 |

500 |

630 |

800 |

|

|

Св. 55 |

— |

60 |

80 |

100 |

120 |

160 |

— |

160 |

200 |

250 |

320 |

400 |

— |

400 |

500 |

630 |

800 |

1000 |

|

|

2. Диаметр окруж- ности выступов |

— |

11 |

12 |

14 |

-2000 |

-2400 |

-3000 |

||||||||||||

|

3. Диаметр окруж- ности впадин и наиболь- шая хорда |

— |

10 |

11 |

12 |

|||||||||||||||

|

4. Диаметр () впадины зуба |

— |

||||||||||||||||||

|

5. Ширина , и зуба и , и венца |

— |

11 |

12 |

14 |

|||||||||||||||

|

6. Радиаль- ное биение окруж- ности впадин и осевое биение зубчатого венца |

— |

80 |

100 |

120 |

160 |

200 |

250 |

200 |

250 |

320 |

400 |

500 |

630 |

500 |

630 |

800 |

1000 |

1250 |

1600 |

Примечание. Допуск на размеры п.5 для однорядной звездочки варианта а (черт.3) настоящим стандартом не нормируется. (Измененная редакция, Изм. N 1, 3).

2.2. Параметр шероховатости поверхности зубьев следует принимать в зависимости от окружной скорости до 8 м/с не более 6,3 мкм, свыше 8 м/с — не более 3,2 мкм.

2.3. Предельные отклонения диаметра отверстия ступицы звездочки следует принимать не ниже Н8.

2.2, 2.3. (Введены дополнительно, Изм. N 2).

Обозначения совпадающих типоразмеров однорядных цепей по ГОСТ 13568 и ИСО 606

Таблица Б.1

|

Типоразмер цепи по ГОСТ 13568 |

Номер цепи по ИСО 606 |

Типоразмер цепи по ГОСТ 13568 |

Номер цепи по ИСО 606 |

|

ПР-8-4,6 |

05 |

ПР-25,4-60 |

16 |

|

ПР-9,525-9,1 |

06 |

ПР-31,75-89 |

20 |

|

ПР-12,7-9 |

081-1 |

ПР-38,1-127 |

24 |

|

ПР-12,7-18,2 |

08 |

ПР-44,45-172,4 |

28 |

|

ПР-15,875-23 |

10 |

ПР-50,8-227 |

32 |

|

ПР-19,05-31,8 |

12 |

ПР-63,5-354 |

40 |

В

обозначениях двух- и трехрядных цепей по ИСО 606 после дефиса ставят цифры 2 и

3 соответственно. Соединительные и переходные звенья для цепей по ИСО 606

обозначают символами с дефисом, проставляемыми перед обозначениями цепи:

С —

соединительное звено;

П — переходное

звено;

П2 — двойное

переходное звено.

Пример:

двойное переходное звено для двухрядной цепи 08 В-2:

П2-08В-2

ПРИЛОЖЕНИЕ В

(обязательное)

Параметры и режимы ускоренных стендовых испытаний цепей на надежность

В.1

Установлены следующие группы испытаний цепей:

А — для цепей,

работающих преимущественно в передачах мотоциклов, мотороллеров, в масляной

ванне или при периодической смазке;

Б — для цепей,

работающих преимущественно в открытых тихоходных передачах при периодической

смазке (передачи сельскохозяйственных и им подобных машин);

В — для цепей,

работающих в приводах машин общепромышленного назначения в условиях

периодической смазки;

Г — для цепей,

работающих преимущественно в быстроходных передачах в масляной ванне.

В.2 Условия

стендовых испытаний цепей на надежность должны соответствовать указанным в

таблицах , .

В.3 Расчетную

нагрузку для многорядных цепей типов 2ПР, 3ПР и 4ПР, испытываемых по режимам

таблиц и , определяют путем умножения

расчетной нагрузки для соответствующих однорядных цепей на коэффициент, равный:

1,8 — для

двухрядной цепи;

2,5 — для

трехрядной цепи;

3,0 — для

четырехрядной цепи.

В.4

Продолжительность испытания согласно таблицам , указана с учетом времени периода приработки.

Для

многорядных цепей типов 2ПР, 3ПР и 4ПР нормы средней наработки до отказа и

установленной безотказной наработки определяют умножением средней наработки до

отказа и установленной безотказной наработки для соответствующих однорядных

цепей на коэффициент, равный соответственно 0,8; 0,6; 0,5.

В.5 В таблицах

, предельное увеличение длины отрезка цепи от

его начального значения с числом звеньев по таблице 8 дано без учета износа в

период приработки.

Таблица В.1 — Группа испытания А

|

Типоразмер цепи |

Параметры базового корпуса |

Режимы и результаты испытаний |

Предельное увеличение длины измеряемого отрезка, мм |

||||||

|

Количество звеньев в контуре |

Число зубьев звездочки |

Частота вращенияведущей звездочки, мин-1 |

Передаваемая нагрузка, даН |

Период приработки |

Средняя наработка до отказа, не менее |

Установленная безотказная наработка, не менее |

|||

|

ведущей |

ведомой |

ч |

|||||||

|

ПР-8-4,6 |

120 |

21 |

21 |

3200 |

25 |

10 |

1000 |

660 |

1,2 |

|

ПР-9,525-9,1 |

120 |

21 |

21 |

3000 |

60 |

15 |

1100 |

700 |

1,4 |

|

ПВ-9,525-11,5 |

44 |

15 |

31 |

2600 |

36 |

40 |

1100 |

700 |

2,0 |

|

ПВ-9,525-13 |

66 |

24 |

52 |

2600 |

53 |

40 |

1100 |

700 |

2,0 |

|

2ПВ-9.525-20 |

66 |

24 |

52 |

2600 |

65 |

40 |

1100 |

700 |

3,0 |

|

ПР-12,7-10-1 |

112 |

19 |

48 |

1200 |

40 |

20 |

950 |

600 |

1,9 |

|

ПР-12,7-9 |

112 |

19 |

48 |

1200 |

50 |

20 |

950 |

600 |

1,9 |

|

ПР-12,7-18,2-1 |

110 |

17 |

40 |

1200 |

125 |

60 |

1100 |

700 |

2,5 |

|

ПР-12,7-18,2 |

110 |

17 |

44 |

1280 |

140 |

60 |

1100 |

700 |

2,5 |

|

ПР-15,875-23-1 |

100 |

16 |

42 |

1180 |

175 |

60 |

1100 |

700 |

3,1 |

|

ПР-15,875-23 |

100 |

16 |

42 |

1180 |

220 |

60 |

1100 |

700 |

3,1 |

Таблица В.2 — Группа испытания Б

|

Типоразмер цепи |

Параметры базового контура |

Режимы и результаты испытаний |

|||||||

|

Количество звеньев в контуре |

Число зубьев звездочки |

Частота вращения ведущей звездочки, мин-1 |

Передаваемая нагрузка, даН |

Период приработки |

Средняя наработка до отказа, не менее |

Установленная безотказная наработка, не менее |

Предельное увеличение длины измеряемого отрезка |

||

|

ведущей |

ведомой |

ч |

|||||||

|

ПР-19,05-31,8 |

110 |

19 |

19 |

1200 |

200 |

40 |

1200 |

760 |

1,9 |

|

ПР-25,4-60 |

110 |

19 |

19 |

800 |

400 |

65 |

900 |

570 |

1,9 |

|

ПР-31,75-89 |

100 |

17 |

17 |

600 |

605 |

100 |

850 |

540 |

2,4 |

|

ПР-38,1-127 |

100 |

17 |

17 |

450 |

945 |

150 |

850 |

540 |

2,3 |

|

ПР-44,45-172,4 |

100 |

17 |

17 |

350 |

1025 |

200 |

800 |

500 |

1,8 |

|

ПР-50,8-127 |

94 |

17 |

17 |

280 |

1470 |

250 |

750 |

460 |

1,8 |

|

ПР-63,5-354 |

94 |

17 |

17 |

220 |

2320 |

300 |

650 |

410 |

1,5 |

Ключевые слова: приводные роликовые и втулочные цепи,

размеры, разрушающая нагрузка

МЕТОД РАСЧЕТА И ПОСТРОЕНИЯ ПРОФИЛЯ ИНСТРУМЕНТА ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗВЕЗДОЧЕК

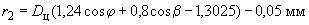

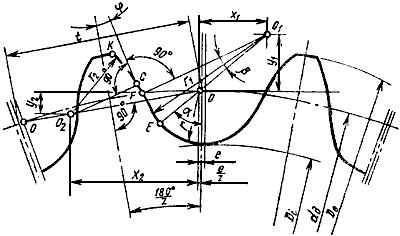

3.1. Расчет и построение профиля основной рейки в нормальном сечении при изготовлении зубьев звездочки методом обкатки по диаметру делительной окружности для звездочек с числом зубьев 9 следует выполнять в соответствии с черт.4 и табл.4.

Черт.4

Черт.4

Примечание. Центр дуги радиуса лежит на пересечении перпендикуляра, восстановленного из середины отрезка , с продолжением линии .

Таблица 4

|

Наименование параметра |

Обозначение |

Расчетная формула |

|

|

1. Шаг цепи |

Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 |

||

|

2. Диаметр элемента зацепления цепей: втулочных , роликовых |

|||

|

3. Шаг основной рейки |

|||

|

4. Радиус вспомогательный |

|||

|

5. Радиус головки зуба |

мм |

||

|

6. Радиус выпуклости зуба |

мм |

||

|

7. Радиус впадины зуба |

при шаге 10 |

||

|

при шаге 10 |

|||

|

8. Высота ножки зуба |

при шаге 10 |

||

|

при шаге 10 |

|||

|

9. Смещение центров дуг радиуса |

(Измененная редакция, Изм. N 1, 2, 3).

3.2. Профиль зуба звездочек, получаемый методом обкатки, на участке (черт.1, 2) отклоняется от теоретического (исходного) профиля. Величина отклонения зависит от числа зубьев и не превышает в нормальном направлении к теоретическому профилю на участке и на участке . (Измененная редакция, Изм. N 3).

3.3. При расчете и построении основной рейки без смещения центров дуг впадин величину следует принимать равной нулю.

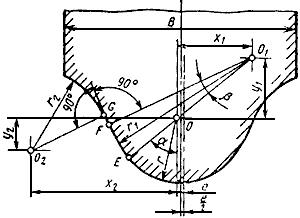

3.4. Расчет и построение профиля дисковой фрезы для нарезания зубьев звездочек с числом зубьев 7 следует выполнять в соответствии с черт.5 и табл.5.

Черт.5

Черт.5

Таблица 5

|

Наименование параметра |

Обозна- чение |

Расчетная формула и величина |

||||

|

1. Шаг цепи |

Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 |

|||||

|

2. Диаметр элемента зацепления цепей: втулочных , роликовых |

||||||

|

3. Номер группы (фрезы) |

N |

1 |

2 |

3 |

4 |

5 |

|

4. Число зубьев нарезаемой звездочки |

7-8 |

9-11 |

12-17 |

18-35 |

36 и более |

|

|

5. Расчетное число зубьев для группы |

7,5 |

10 |

14 |

25 |

56 |

|

|

6. Радиус головки фрезы |

мм |

|||||

|

7. Радиус сопряжения |

мм |

|||||

|

8. Радиус впадины фрезы |

мм |

мм |

мм |

мм |

мм |

|

|

9. Половина угла головки фрезы |

47°00′ |

49°00′ |

50°43′ |

52°36′ |

53°56′ |

|

|

10. Угол сопряжения |

10°32′ |

12°24′ |

14°00′ |

15°45′ |

17°00′ |

|

|

11. Прямой участок профиля |

0,036 |

0,056 |

0,073 |

0,092 |

0,105 |

|

|

12. Координаты точки |

0,5851 |

0,6038 |

0,6192 |

0,6355 |

0,6466 |

|

|

0,5456 |

0,5248 |

0,5066 |

0,4859 |

0,4710 |

||

|

13. Координаты точки |

1,1328 |

1,1793 |

1,2089 |

1,2302 |

1,2381 |

|

|

0,5044 |

0,3832 |

0,2759 |

0,1554 |

0,0695 |

||

|

14. Смещение центров дуг головки фрезы |

||||||

|

15. Ширина фрезы, не менее |

3.5. При расчете дисковых фрез для нарезания зубьев звездочек без смещения центров дуг впадин величину следует принимать равной нулю.

3.6. Профиль зуба звездочек, получаемый методом деления при нарезании дисковыми фрезами, полностью соответствует теоретическому (исходному) профилю только при расчетном числе зубьев данной группы.

3.7. Линейные размеры червячных и дисковых фрез следует вычислять с точностью до 0,01 мм, а угловые — до 1′.

Обозначения совпадающих типоразмеров однорядных цепей по ГОСТ 13568 и ИСО 606

Таблица Б.1

|

Типоразмер цепи по ГОСТ 13568 |

Номер цепи по ИСО 606 |

Типоразмер цепи по ГОСТ 13568 |

Номер цепи по ИСО 606 |

|

ПР-8-4,6 |

05 |

ПР-25,4-60 |

16 |

|

ПР-9,525-9,1 |

06 |

ПР-31,75-89 |

20 |

|

ПР-12,7-9 |

081-1 |

ПР-38,1-127 |

24 |

|

ПР-12,7-18,2 |

08 |

ПР-44,45-172,4 |

28 |

|

ПР-15,875-23 |

10 |

ПР-50,8-227 |

32 |

|

ПР-19,05-31,8 |

12 |

ПР-63,5-354 |

40 |

В

обозначениях двух- и трехрядных цепей по ИСО 606 после дефиса ставят цифры 2 и

3 соответственно. Соединительные и переходные звенья для цепей по ИСО 606

обозначают символами с дефисом, проставляемыми перед обозначениями цепи:

С —

соединительное звено;

П — переходное

звено;

П2 — двойное

переходное звено.

Пример:

двойное переходное звено для двухрядной цепи 08 В-2:

П2-08В-2

ПРИЛОЖЕНИЕ В

(обязательное)

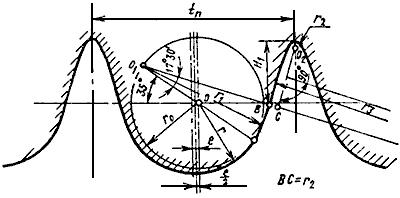

МЕТОДЫ РАСЧЕТА И ПОСТРОЕНИЯ ПРОФИЛЯ ЗУБЬЕВ

1. МЕТОДЫ РАСЧЕТА И ПОСТРОЕНИЯ ПРОФИЛЯ ЗУБЬЕВ

1.1. Стандарт устанавливает два профиля зубьев звездочек: без смещения центров дуг впадин; со смещением центров дуг впадин.

1.2. Расчет и построение теоретического (исходного) профиля зубьев следует выполнять в соответствии с черт.1 и 2 и табл.1.

Черт.1

Черт.2 Профиль зубьев со смещением центров дуг впадин

Черт.2

Таблица 1

|

Наименование параметра |

Обозначение |

Расчетная формула |

|||||

|

1. Шаг цепи |

Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 |

||||||

|

2. Диаметр элемента зацепления цепей: |

|||||||

|

втулочных |

|||||||

|

роликовых |

|||||||

|

3. Геометрическая характеристика зацепления |

|||||||

|

4. Число зубьев звездочки |

— |

||||||

|

5. Диаметр делительной окружности |

|||||||

|

6. Диаметр окружности выступов |

|||||||

|

7. Коэффициент высоты зуба |

от 1,40 до 1,50 |

от 1,50 до 1,60 |

от 1,60 до 1,70 |

от 1,70 до 1,80 |

от 1,80 до 2,00 |

||

|

0,480 |

0,532 |

0,555 |

0,575 |

0,565 |

|||

|

8. Диаметр окружности впадин |

|||||||

|

9. Наибольшая хорда (для контроля звездочек с нечетным числом зубьев) |

(черт.1) |

||||||

|

(черт.2) |

|||||||

|

10. Радиус впадины |

|||||||

|

11. Радиус сопряжения |

|||||||

|

12. Радиус головки зуба |

|

||||||

|

13. Половина угла впадины |

|||||||

|

14. Угол сопряжения |

|||||||

|

15. Половина угла зуба |

|||||||

|

16. Прямой участок профиля |

|||||||

|

17. Расстояние от центра дуги впадины до центра дуги головки зуба |

|||||||

|

18. Смещение центров дуг впадин |

|||||||

|

19. Координаты точки |

|||||||

|

20. Координаты точки |

|||||||

(Измененная редакция, Изм. N 3).

1.3. Диаметр окружности выступов следует вычислять с точностью до 0,1 мм, остальные линейные размеры — до 0,01 мм, а угловые — до 1′.

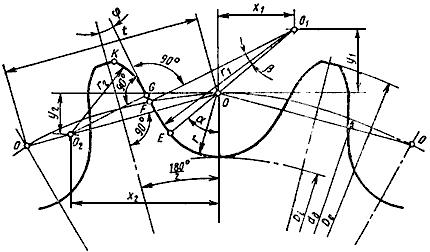

1.4. Расчет и построение основных размеров зубьев и венцов однорядной, двухрядной и многорядной звездочки в поперечном сечении следует выполнять в соответствии с черт.3 и табл.2.

Черт.3

Черт.3

Таблица 2

|

Наименование параметра |

Обозначение |

Расчетная формула |

|

|

1. Диаметр элемента зацепления цепей: втулочных , роликовых |

Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 |

||

|

2. Ширина пластины цепи (наибольшая) |

|||

|

3. Расстояние между внутренними пластинами цепи |

|||

|

4. Расстояние между осями цепи |

|||

|

5. Радиус закругления зуба (наименьший) |

|||

|

6. Расстояние от вершины зуба до линии центров дуг закруглений |

|||

|

7. Диаметр обода (наибольший) |

* |

||

|

8. Радиус закругления |

при шаге 35 мм |

=1,6 мм |

|

|

при шаге 35 мм |

=2,5 мм |

||

|

9. Ширина зуба звездочки |

однорядной |

мм |

|

|

двухрядной и трехрядной |

мм |

||

|

многорядной |

мм |

||

|

10. Ширина венца многорядной звездочки |

________________ * При 150 мм допускается (Измененная редакция, Изм. N 1, 2, 3).

1.5. Размеры зубьев и венцов звездочек в поперечном сечении следует вычислять с точностью до 0,1 мм; для однорядной звездочки варианта а (черт.3) допускается округление величины до 1 мм в меньшую сторону. Размер следует округлять до 1 мм.

1.6. Размеры зубьев и венцов звездочек для приведены в приложении.

Параметры и режимы ускоренных стендовых испытаний цепей на надежность

В.1

Установлены следующие группы испытаний цепей:

А — для цепей,

работающих преимущественно в передачах мотоциклов, мотороллеров, в масляной

ванне или при периодической смазке;

Б — для цепей,

работающих преимущественно в открытых тихоходных передачах при периодической

смазке (передачи сельскохозяйственных и им подобных машин);

В — для цепей,

работающих в приводах машин общепромышленного назначения в условиях

периодической смазки;

Г — для цепей,

работающих преимущественно в быстроходных передачах в масляной ванне.

В.2 Условия

стендовых испытаний цепей на надежность должны соответствовать указанным в

таблицах , .

В.3 Расчетную

нагрузку для многорядных цепей типов 2ПР, 3ПР и 4ПР, испытываемых по режимам

таблиц и , определяют путем умножения

расчетной нагрузки для соответствующих однорядных цепей на коэффициент, равный:

1,8 — для

двухрядной цепи;

2,5 — для

трехрядной цепи;

3,0 — для

четырехрядной цепи.

В.4

Продолжительность испытания согласно таблицам , указана с учетом времени периода приработки.

Для

многорядных цепей типов 2ПР, 3ПР и 4ПР нормы средней наработки до отказа и

установленной безотказной наработки определяют умножением средней наработки до

отказа и установленной безотказной наработки для соответствующих однорядных

цепей на коэффициент, равный соответственно 0,8; 0,6; 0,5.

В.5 В таблицах

, предельное увеличение длины отрезка цепи от

его начального значения с числом звеньев по таблице 8 дано без учета износа в

период приработки.

Таблица В.1 — Группа испытания А

|

Типоразмер цепи |

Параметры базового корпуса |

Режимы и результаты испытаний |

Предельное увеличение длины измеряемого отрезка, мм |

||||||

|

Количество звеньев в контуре |

Число зубьев звездочки |

Частота вращенияведущей звездочки, мин-1 |

Передаваемая нагрузка, даН |

Период приработки |

Средняя наработка до отказа, не менее |

Установленная безотказная наработка, не менее |

|||

|

ведущей |

ведомой |

ч |

|||||||

|

ПР-8-4,6 |

120 |

21 |

21 |

3200 |

25 |

10 |

1000 |

660 |

1,2 |

|

ПР-9,525-9,1 |

120 |

21 |

21 |

3000 |

60 |

15 |

1100 |

700 |

1,4 |

|

ПВ-9,525-11,5 |

44 |

15 |

31 |

2600 |

36 |

40 |

1100 |

700 |

2,0 |

|

ПВ-9,525-13 |

66 |

24 |

52 |

2600 |

53 |

40 |

1100 |

700 |

2,0 |

|

2ПВ-9.525-20 |

66 |

24 |

52 |

2600 |

65 |

40 |

1100 |

700 |

3,0 |

|

ПР-12,7-10-1 |

112 |

19 |

48 |

1200 |

40 |

20 |

950 |

600 |

1,9 |

|

ПР-12,7-9 |

112 |

19 |

48 |

1200 |

50 |

20 |

950 |

600 |

1,9 |

|

ПР-12,7-18,2-1 |

110 |

17 |

40 |

1200 |

125 |

60 |

1100 |

700 |

2,5 |

|

ПР-12,7-18,2 |

110 |

17 |

44 |

1280 |

140 |

60 |

1100 |

700 |

2,5 |

|

ПР-15,875-23-1 |

100 |

16 |

42 |

1180 |

175 |

60 |

1100 |

700 |

3,1 |

|

ПР-15,875-23 |

100 |

16 |

42 |

1180 |

220 |

60 |

1100 |

700 |

3,1 |

Таблица В.2 — Группа испытания Б

|

Типоразмер цепи |

Параметры базового контура |

Режимы и результаты испытаний |

|||||||

|

Количество звеньев в контуре |

Число зубьев звездочки |

Частота вращения ведущей звездочки, мин-1 |

Передаваемая нагрузка, даН |

Период приработки |

Средняя наработка до отказа, не менее |

Установленная безотказная наработка, не менее |

Предельное увеличение длины измеряемого отрезка |

||

|

ведущей |

ведомой |

ч |

|||||||

|

ПР-19,05-31,8 |

110 |

19 |

19 |

1200 |

200 |

40 |

1200 |

760 |

1,9 |

|

ПР-25,4-60 |

110 |

19 |

19 |

800 |

400 |

65 |

900 |

570 |

1,9 |

|

ПР-31,75-89 |

100 |

17 |

17 |

600 |

605 |

100 |

850 |

540 |

2,4 |

|

ПР-38,1-127 |

100 |

17 |

17 |

450 |

945 |

150 |

850 |

540 |

2,3 |

|

ПР-44,45-172,4 |

100 |

17 |

17 |

350 |

1025 |

200 |

800 |

500 |

1,8 |

|

ПР-50,8-127 |

94 |

17 |

17 |

280 |

1470 |

250 |

750 |

460 |

1,8 |

|

ПР-63,5-354 |

94 |

17 |

17 |

220 |

2320 |

300 |

650 |

410 |

1,5 |

С этим читают

- Гост 8889-88. передачи зубчатые турбин и компрессорных машин. технические требования. методы контроля

- Гост 17323-71

- Крупа манная. технические условия

- Гост 24901-89. печенье. общие технические условия

- Гост р 51893-2002 шины пневматические. общие технические требования безопасности (с изменениями n 1, 2, 3)

- Гост 6762-79. долбяки зуборезные чистовые для валов и отверстий шлицевых соединений с эвольвентным профилем. технические условия (с изменениями n 1, 2, 3)

- Гост р 54845-2011. дрожжи хлебопекарные сушеные. технические условия

- Гост 18442-80*. контроль неразрушающий. капиллярные методы. общие требования

- Масштабы строительных чертежей по ГОСТ (основные требования)

- Гост 24810-81. подшипники качения. зазоры (с изменениями n 1, 2)