Содержание

- 1 8.8 Испытание ударом по головке полноразмерных болтов и винтов диаметром d £ 10 мм и длиной, слишком малой для проведения испытаний на растяжение на косой шайбе

- 2 8.11 Контроль дефектов поверхности

- 3

9 Маркировка

- 4 8.4 Испытание на твердость

- 5 9.3 Идентификация

- 6 8.2 Испытание на растяжение полноразмерных болтов, винтов и шпилек

- 7 9.3 Идентификация

- 8 8.2 Испытание твердости

- 9 9.6 Маркировка упаковок

- 10

Приложение А

(справочное)

Предел текучести или условный предел текучести при повышенных температурах

- 11

Приложение Б

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам,

использованным в настоящем стандарте в качестве нормативных ссылок

- 12

Библиография

- 13 8.9 Испытание на обезуглероживание: оценка состояния углерода на поверхности

- 14 8.6 Испытание на растяжение на косой шайбе полноразмерных болтов и винтов

- 15 8.9 Испытание на обезуглероживание: оценка состояния углерода на поверхности

8.8 Испытание ударом по головке полноразмерных болтов и винтов диаметром d £ 10 мм и длиной, слишком малой для проведения испытаний на растяжение на косой шайбе

Испытаниеударомпоголовкеследуетпроводить, какпоказанонарисунке 4.

Принанесениинесколькихударовмолоткомголовкаболтаиливинтадолжнаизогнутьсянаугол, равный 90°-β (см. таблицу 12) безпризнаковрастрескиваниявзакругленномучасткепереходаголовкикстержню, чтоустанавливаетсяприосмотресувеличениемнеменеевосьмикратного, нонеболее

десятикратного.

Дляболтовивинтовсрезьбойдоголовкидопускаетсяпоявлениетрещинывпервомвиткерезьбы приусловии, чтоголовканеоторвалась.

Примечания

1

Значенияdhиr2 (r1= r2) см. втаблице 10.

2 Толщинаиспытательнойпластиныдолжнабытьбольше 2

d.

Рисунок 4

—Испытаниеголовкинапрочность

Таблица 12 — Значенияуглаβ

|

Класспрочности |

3.6 |

4.6 |

5.6 |

4.8 |

5.8 |

6.8 |

8.8 |

9.8 |

10.9 |

12.9 |

|

β |

60° |

80° |

8.11 Контроль дефектов поверхности

КонтрольдефектовповерхностивсоответствиисГОСТ 1759.2.

ПрииспользованиипрограммыиспытанийАпроверкудефектовповерхностииспытательныхобразцовболтовпроводятпередихобработкой.

9 Маркировка

Крепежныеизделия, изготовленныевсоответствиистребованияминастоящегостандарта, следуетмаркироватьвсоответствиис-.

Тольковслучаевыполнениявсехтребованийнастоящегостандартакрепежныедеталиможно

маркироватьиилиобозначатьсиспользованиемсистемыобозначений, представленнойв.

Еслииноенеустановленовстандартенапродукцию, высотурельефноймаркировкинаверхней

частиголовкинеучитываютвразмерахвысотыголовки.

Маркировкавинтовспрямымшлицемивинтовскрестообразнымшлицемнепредусмотренастандартомиможетвыполнятьсяпоусмотрениюизготовителя.

8.4 Испытание на твердость

Приобычномконтролетвердостьболтов, винтовишпилекможноопределятьнаголовке, торце илистержнепослеудалениягальванопокрытийилидругихпокрытийисоответствующейподготовкииспытательногообразца.

Вслучаепревышениямаксимальнойтвердостинеобходимопроводитьповторноеиспытание длявсехклассовпрочностинапоперечномсечении, выполненномнарасстоянииодногодиаметра отконца, всреднейчастирадиусасечения, гдеизмереннаямаксимальнаятвердостьнедолжна бытьвышезаданной. ВсомнительныхслучаяхиспытаниетвердостипоВиккерсуявляетсярешающимдляприемки.

Измерениятвердостиповерхностиследуетпроводитьнаторцахилинаграняхшестигранника, которыедолжныбытьподготовленыпутемминимальнойшлифовкиилиполировкидляполучениявоспроизводимыхрезультатовисохраненияисходныххарактеристикповерхностногослояматериала. ИспытаниенатвердостьпоВиккерсуприHV

0,3 являетсярешающимвспорныхслучаях.

РезультатыизмерениятвердостиповерхностиприHV

0,3 должнысравниватьсясаналогичными результатамиизмерениятвердостисердцевиныприHV

0,3, чтопозволитопределятьотносительное увеличениетвердостиповерхности, котороедолжнобытьнеболее

30 единицпоВиккерсу. Превышение этогозначениясвидетельствуетонауглероживанииповерхности.

Дляклассовпрочности 8.8-12.9 разницамеждутвердостьюсердцевиныитвердостьюповерхностиявляетсярешающейдляоценкинауглероживаниявповерхностномслоеболтов, винтовишпилек.

Междутвердостьюипределомпрочностинарастяжениеможетотсутствоватьпрямаясвязь. Максимальныезначениятвердостибыливыбраныпопричинам, несвязаннымспределомпрочности (например, дляисключенияхрупкости).

Примечание-Необходимострогоразличатьувеличениетвердости, вызываемоенауглероживанием, иувеличениетвердости, связанноестермообработкойилихолоднойобработкойповерхности.

8.4.1 ИспытаниенатвердостьпоВиккерсу

ИспытаниенатвердостьпоВиккерсу-поГОСТ 2999.

8.4.2 ИспытаниенатвердостьпоБринеллю

ИспытаниенатвердостьпоБринеллю-поГОСТ 9012.

8.4.3 ИспытаниенатвердостьпоРоквеллу

ИспытаниенатвердостьпоРоквеллу-поГОСТ 9013.

9.3 Идентификация

9.3.1

Болты и винты с шестигранной и звездообразной головкой

Болты и винты с шестигранной и звездообразной головкой (включая

изделия с фланцем) следует маркировать товарным знаком изготовителя и

обозначением класса прочности, приведенным в таблице .

Данная маркировка является обязательной для всех классов прочности

и наносится на верхней части головки выпуклыми или углубленными знаками или на боковой

части головки углубленными знаками (см. рисунок

). Для болтов и винтов с фланцем маркировку следует наносить на

фланце, если в процессе производства невозможно нанести маркировку на верхней части

головки.

Маркировка является обязательной для болтов и винтов с шестигранной

и звездообразной головкой диаметром резьбы d≥ 5 мм.

a Товарный знак изготовителя.

b

Класс прочности.

Рисунок 7 — Примеры маркировки болтов и

винтов с шестигранной и звездообразной головкой

9.3.2

Винты с шестигранным и звездообразным углублением в головке

Винты с шестигранным и звездообразным углублением в головке «под

ключ» следует маркировать товарным знаком изготовителя и обозначением класса

прочности, приведенным в таблице .

Маркировка является обязательной для классов прочности 8.8 и выше.

Символы маркировки рекомендуется наносить на боковую сторону головки

углубленными знаками или на верхнюю часть головки углубленными или выпуклыми

знаками (см. рисунок ).

Маркировка является обязательной для винтов с шестигранным и

звездообразным углублением в головке «под ключ» номинальным диаметром резьбы d ≥ 5 мм.

Рисунок 8 — Примеры маркировки винтов с

шестигранным углублением в головке

9.3.3

Болты с полукруглой головкой и квадратным подголовком

Болты с полукруглой головкой и квадратным подголовком классов

прочности 8.8 и выше следует маркировать идентифицирующим знаком изготовителя и

обозначением класса прочности, приведенным в таблице .

Для болтов номинальным диаметром d≥ 5 мм маркировка является

обязательной. Она должна быть нанесена на головке углубленными или выпуклыми знаками

(см. рисунок ).

Рисунок 9 — Пример маркировки болтов с

полукруглой головкой и квадратным подголовком

9.3.4

Шпильки

Шпильки номинальным диаметром резьбы d≥ 5 мм классов прочности 5.6,

8.8 и выше следует маркировать углубленными знаками с нанесением обозначения

класса прочности в соответствии с таблицей и товарного знака изготовителя на участок шпильки без резьбы (см.

рисунок ).

Если маркировка шпильки на участке без резьбы невозможна,

допускается маркировка только класса прочности на гаечном конце шпильки (см.

рисунок ). Для шпилек с неподвижной посадкой применяют маркировку на

гаечном конце с нанесением только товарного знака изготовителя, если это возможно.

Рисунок 10 — Маркировка шпилек

Допускается в качестве альтернативной маркировки классов прочности

применять символы, приведенные в таблице .

Таблица 16 — Альтернативные символы для маркировки шпилек

|

5.6 |

8.8 |

9.8 |

10.9 |

12.9 |

|

|

Символ |

9.3.5

Другие типы болтов и винтов

Для маркировки других типов болтов и винтов, а также специальных

изделий, по соглашению между заинтересованными сторонами, можно применять те же

способы маркировки, что описаны в

— .

8.2 Испытание на растяжение полноразмерных болтов, винтов и шпилек

Испытаниенарастяжениеполноразмерныхболтовследуетпроводитьаналогичноиспытаниямна растяжениеобработанныхобразцов(см. ). Этоиспытаниепроводятсцельюопределенияпредела

прочностинарастяжение. ВычислениепределапрочностинарастяжениеRmосновываетсянаноминальнойплощадирасчетногосеченияAs,nom

гдеd2-номинальныйсреднийдиаметрнаружнойрезьбы (см. ГОСТ 24705);

d3-внутреннийдиаметрнаружнойрезьбы, вычисленныйпоформуле

гдеd1-номинальныйвнутреннийдиаметрнаружнойрезьбы (см. ГОСТ 24705);

Н-высотаисходноготреугольникарезьбы (см. ГОСТ 9150).

Виспытанияхполноразмерныхболтов, винтовишпилекиспользуютнагрузки, приведенныевтаблицах-.

Припроведениииспытаниярастягивающаянагрузкадолжнабытьприложенаксвободномурезьбовомуучасткудлинойнеменее 1 d. Испытаниесчитаютудовлетворительным, еслиразрывпроисходит встержнеиливсвободномрезьбовомучасткеболта, аневместесоединенияголовкисостержнем.

Испытательнаяскорость, определяемаяскоростьюползунасосвободнымходом, недолжнапревышать 25 мммин. Захватыразрывноймашиныдолжныбытьсамоцентрирующиесядляисключенияизгибаиспытательногообразца.

9.3 Идентификация

9.3.1 Болтыивинтысшестиграннойизвездообразнойголовкой

Болтыивинтысшестиграннойизвездообразнойголовкой (включаяизделиясфланцем) следует маркироватьтоварнымзнакомизготовителяиобозначениемклассапрочности, приведеннымвтаблице 14.

Даннаямаркировкаявляетсяобязательнойдлявсехклассовпрочностиинаноситсянаверхней частиголовкивыпуклымиилиуглубленнымизнакамиилинабоковойчастиголовкиуглубленнымизнаками (см. рисунок 7). Дляболтовивинтовсфланцеммаркировкуследуетнаноситьнафланце, еслив процессепроизводстваневозможнонанестимаркировкунаверхнейчастиголовки.

Маркировкаявляетсяобязательнойдляболтовивинтовсшестиграннойизвездообразнойголовкойдиаметромрезьбыd≥ 5 мм.

аТоварныйзнакизготовителя.

bКласспрочности.

Рисунок 7

—Примерымаркировкиболтовивинтовсшестиграннойизвездообразнойголовкой

9.3.2 Винтысшестиграннымизвездообразнымуглублениемвголовке

Винтысшестиграннымизвездообразнымуглублениемвголовке«подключ»следуетмаркироватьтоварнымзнакомизготовителяиобозначениемклассапрочности, приведеннымвтаблице 14.

Маркировкаявляетсяобязательнойдляклассовпрочности 8.8 ивыше. Символымаркировкирекомендуетсянаноситьнабоковуюсторонуголовкиуглубленнымизнакамиилинаверхнюючастьголовкиуглубленнымииливыпуклымизнаками (см. рисунок 8).

Маркировкаявляетсяобязательнойдлявинтовсшестиграннымизвездообразнымуглублениемв головке«подключ»номинальнымдиаметромрезьбыd≥ 5 мм.

Рисунок 8

—Примерымаркировкивинтовсшестигранным углублениемвголовке

9.3.3 Болтысполукруглойголовкойиквадратнымподголовком

Болтысполукруглойголовкойиквадратнымподголовкомклассовпрочности 8.8 ивышеследует маркироватьидентифицирующимзнакомизготовителяиобозначениемклассапрочности, приведеннымвтаблице 14.

Дляболтовноминальнымдиаметромd≥ 5

мммаркировкаявляетсяобязательной. Онадолжна бытьнанесенанаголовкеуглубленнымииливыпуклымизнаками (см. рисунок 9).

Рисунок 9

—Примермаркировкиболтовсполукруглойголовкой иквадратнымподголовком

9.3.4 Шпильки

Шпилькиноминальнымдиаметромрезьбыd≥5 ммклассовпрочности 5.6, 8.8 ивышеследует маркироватьуглубленнымизнакамиснанесениемобозначенияклассапрочностивсоответствиистаблицей 14 итоварногознакаизготовителянаучастокшпилькибезрезьбы (см. рисунок 10).

Еслимаркировкашпилькинаучасткебезрезьбыневозможна, допускаетсямаркировкатолько классапрочностинагаечномконцешпильки (см. рисунок 10). Дляшпилекснеподвижнойпосадкойприменяютмаркировкунагаечномконцеснанесениемтолькотоварногознакаизготовителя, еслиэто возможно.

Рисунок

10 —Маркировкашпилек

Допускаетсявкачествеальтернативноймаркировкиклассовпрочностиприменятьсимволы, приведенныевтаблице 16.

Таблица 16 -Альтернативныесимволыдлямаркировкишпилек

|

Класспрочности |

5.6 |

8.8 |

9.8 |

10.9 |

12.9 |

|

Символмаркировки |

9.3.5 Другиетипыболтовивинтов

Длямаркировкидругихтиповболтовивинтов, атакжеспециальныхизделий, посоглашениюмежду заинтересованнымисторонами, можноприменятьтежеспособымаркировки, чтоописаныв-9.3.4.

8.2 Испытание твердости

При контроле гаек испытание

твердости проводят на одной из опорных поверхностей гайки в трех точках,

смещенных относительно друг друга на 120°, а значения твердости определяют как

среднеарифметическое трех измерений.

В спорных случаях твердость

проверяют на продольном сечении, проходящем через ось гайки, в точках,

расположенных как можно ближе к наружному диаметру резьбы гайки.

Испытание твердости по

Виккерсу является решающим и, где это возможно, следует применять нагрузку 30HV.

В случае применения испытаний

по Бринеллю и Роквеллу следует использовать переводные таблицы.

Испытание твердости по

Виккерсу — по ГОСТ 2999.

Испытание твердости по

Бринеллю — по ГОСТ 9012.

Испытание твердости по

Роквеллу — по ГОСТ 9013.

9.6 Маркировка упаковок

Маркировкаупаковокснанесениемтоварногознакаизготовителяиклассапрочностиявляется обязательнойдлявсехупаковоквсехразмеров.

Приложение А

(справочное)

Предел текучести или условный предел текучести при повышенных температурах

Механическиесвойстваболтов, винтовишпилекизменяютсяприповышеннойтемпературе. ВтаблицеА.1 длясправкипредставленыприближенныеданныепоуменьшениюзначенийпределатекучестиилиусловного

пределатекучестиприповышенныхтемпературах. Этиданныенедолжнырассматриватьсякактребованиякиспытаниям.

ТаблицаА.1 -Пределтекучестиилиусловныйпределтекучестиприповышенныхтемпературах

|

Класспрочности |

Температура, °С |

||||

|

20 |

100 |

200 |

250 |

300 |

|

|

ПределтекучестиReLилиусловныйпределтекучестиRр0,2, Нмм2 |

|||||

|

5.6 |

300 |

270 |

230 |

215 |

195 |

|

8.8 |

640 |

590 |

540 |

510 |

480 |

|

10.9 |

940 |

875 |

790 |

745 |

705 |

|

10.9 |

940 |

— |

— |

— |

— |

|

12.9 |

1100 |

1020 |

925 |

875 |

825 |

Длительнаяработаприповышеннойтемпературеможетпривестикзначительнойрелаксациинапряжений. Обычно 100 чработыпритемпературе 300°Сприводяткснижениюусилиязатяжкиболтавследствиеуменьшения значенияпределатекучестиболеечемна 25 % отначальной.

Приложение Б

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам,

использованным в настоящем стандарте в качестве нормативных ссылок

Библиография

МеждународныйстандартИСО 898-7:1992 Механическиесвойствакрепежныхизделийизуглеродистойи

легированнойстали. Часть 7. Испытаниенакручениеиминимальныекрутящиемоментыдляболтовивинтовноминальныхдиаметровот 1 до 10 мм

Ключевыесловаболты, винты, шпильки, механическиесвойства, методыиспытаний, системаобозначений, маркировка

8.9 Испытание на обезуглероживание: оценка состояния углерода на поверхности

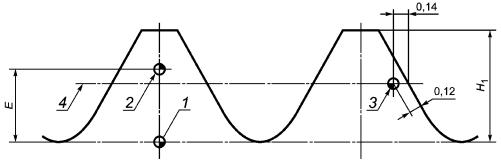

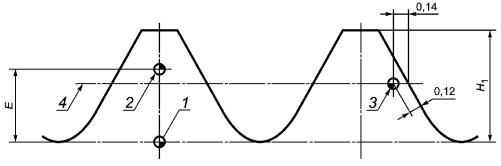

Используя соответствующий метод измерений ( или ) на продольном сечении участка резьбы проверяют, соответствуют ли

установленным предельным значениям высота необезуглероженной зоны (основного

металла Е) и глубина зоны полного

обезуглероживания (G) (см. рисунок ).

Максимальное значение G и формулы, определяющие минимальные значения Е, приведены в таблице .

—

полностью обезуглероженная зона; 2 —

частично обезуглероженная зона; 3 — образующая

среднего диаметра резьбы; 4 —

основной металл (необезуглероженная зона); H1 — высота наружной резьбы

Рисунок 5 — Зоны обезуглероживания

8.9.1

Основные понятия

8.9.1.1

Твердость основного металла — твердость наиближайшего к поверхности (при перемещении от

сердцевины к наружному диаметру) участка, измеренная непосредственно перед

началом увеличения или уменьшения твердости, указывающая на науглероживание или

обезуглероживание соответственно.

8.9.1.2

Обезуглероживание — обычно потеря содержания углерода в поверхностном слое

черных металлов промышленного производства (сталей).

8.9.1.3

Частичное обезуглероживание — обезуглероживание с потерей углерода в количестве,

достаточном для посветления отпущенного мартенсита и существенного уменьшения

твердости по сравнению с твердостью соседнего основного металла; при этом в

металлографических исследованиях ферритные зерна не просматриваются.

8.9.1.4

Полное обезуглероживание — обезуглероживание с потерей углерода в количестве,

достаточном для обнаружения при металлографических исследованиях четко

выраженных ферритных зерен.

8.9.1.5

Науглероживание — увеличение содержания углерода в поверхностном слое в

количестве, превышающем его содержание в основном металле.

8.9.2

Методы измерений

8.9.2.1 Метод

с использованием микроскопа

Данный

метод позволяет определить параметры Е и G.

Образец для исследования вырезают по оси резьбы на расстоянии

половины номинального диаметра (1/2d) от конца болта, винта или

шпильки, прошедших термообработку. Для шлифовки и полировки образец

устанавливают в зажимном приспособлении или предпочтительнее заливают

пластмассой.

После установки образца необходимо шлифовать и полировать его

поверхность в соответствии с требованиями металлографического исследования.

Для выявления изменений в микроструктуре, вызванных

обезуглероживанием, обычно применяется травление в 3 %-ном растворе ниталя

(концентрированная азотная кислота в этаноле).

Если иное не оговорено заинтересованными сторонами, для

исследования микроструктуры используют стократное увеличение.

Если микроскоп имеет матовое стекло, то глубину обезуглероживания

можно измерять непосредственно по шкале. Если в измерениях используют окуляр,

то он должен быть соответствующего типа, снабженный визиром или шкалой.

8.9.2.2

Метод измерения твердости (арбитражный метод для частичного

обезуглероживания).

Метод

измерения твердости можно применять только для резьбы с шагом Р ≥1,25 мм.

Измерения

твердости по Виккерсу проводят в трех точках, показанных на рисунке .

Значения Е приведены в таблице . Нагрузка должна составлять 300 г.

HV2≥HV1 — 30; HV3≤HV1 + 30;

, 2, 3 — точки измерений; 4 — образующая среднего диаметра

резьбы

Рисунок 6 — Измерение твердости в испытании на обезуглероживание

Таблица 13 — Значения для H1 и Е

В миллиметрах

|

Шаг |

H1, мм |

Eminb, мм, |

||

|

8.8, |

10.9 |

12.9 |

||

|

0,5 |

0,307 |

0,154 |

0,205 |

0,230 |

|

0,6 |

0,368 |

0,184 |

0,245 |

0,276 |

|

0,7 |

0,429 |

0,215 |

0,286 |

0,322 |

|

0,8 |

0,491 |

0,245 |

0,327 |

0,368 |

|

1 |

0,613 |

0,307 |

0,409 |

0,460 |

|

1,25 |

0,767 |

0,384 |

0,511 |

0,575 |

|

1,5 |

0,920 |

0,460 |

0,613 |

0,690 |

|

1,75 |

1,074 |

0,537 |

0,716 |

0,806 |

|

2 |

1,227 |

0,614 |

0,818 |

0,920 |

|

2,5 |

1,534 |

0,767 |

1,023 |

1,151 |

|

3 |

1,840 |

0,920 |

1,227 |

1,380 |

|

3,5 |

2,147 |

1,074 |

1,431 |

1,610 |

|

4 |

2,454 |

1,227 |

1,636 |

1,841 |

|

4,5 |

2,761 |

1,381 |

1,841 |

2,071 |

|

5 |

3,670 |

1,835 |

2,447 |

2,752 |

|

а Для Р ≤ 1 мм следует b Значения рассчитаны на основании |

Определение твердости в точке 3 следует проводить на образующей среднего диаметра резьбы витка,

соседнего с витком, на котором проводили измерения в точках 1 и 2.

Значение твердости по Виккерсу в точке 2 (HV2) должно быть не менее соответствующего значения

в точке 1 (HV1) минус 30 единиц по

Виккерсу. В этом случае высота необезуглероженной зоны Е, как минимум, соответствует

значению, установленному в таблице .

Значение твердости по Виккерсу в точке 3 (HV3) должно быть не более

соответствующего значения в точке 1 (HV1), плюс 30 единиц по Виккерсу.

Данный метод измерения твердости не позволяет обнаружить зону

полного обезуглероживания вплоть до максимального значения, установленного в

таблице .

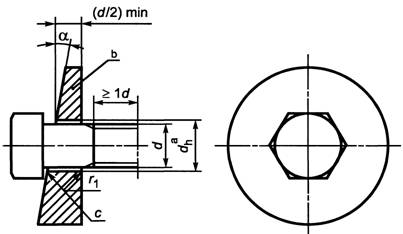

8.6 Испытание на растяжение на косой шайбе полноразмерных болтов и винтов

Испытаниенарастяжениенакосойшайбенераспространяетсянавинтыспотайнойголовкой.

Испытаниенарастяжениенакосойшайбеследуетпроводитьнаиспытательномоборудовании, предусмотренномдляиспытанияметалловнарастяжениевГОСТ 1497, сиспользованиемкосойшайбы, какпоказанонарисунке 3.

Расстояниеотсбегарезьбыболтадоконтактнойповерхностигайкизажимногоустройствадолжно бытьнеменее 1d. Закаленнуюкосуюшайбу, размерыкоторойвыполненывсоответствиистаблицами 10 и 11, устанавливаютподголовкойболтаиливинта. Испытаниенарастяжениепроводятдоразрыва

болта.

adh—среднийрядпоГОСТ 11284 (см. таблицу

10).

b—твердостьнеменее

45 HRC;

с—радиусилифаска

45°

Рисунок 3

—Испытаниенакосойшайбеполноразмерныхболтов, винтов

Таблица 10 -Диаметрыотверстийдляиспытанийнакосойшайбе

Вмиллиметрах

|

Номинальныйдиаметр |

dha |

r1 |

Номинальныйдиаметр |

dha |

r1 |

|

3 |

3,4 |

0,7 |

20 |

22 |

1,3 |

|

3,5 |

3,9 |

0,7 |

22 |

24 |

1,6 |

|

4 |

4,5 |

0,7 |

24 |

26 |

1,6 |

|

5 |

5,5 |

0,7 |

27 |

30 |

1,6 |

|

6 |

6,6 |

0,7 |

30 |

33 |

1,6 |

|

7 |

7,6 |

0,8 |

33 |

36 |

1,6 |

|

8 |

9 |

0,8 |

36 |

39 |

1,6 |

|

10 |

11 |

0,8 |

39 |

42 |

1,6 |

|

12 |

13,5 |

0,8 |

42 |

45 |

1,6 |

|

14 |

15,5 |

1,3 |

45 |

48 |

1,6 |

|

16 |

17,5 |

1,3 |

48 |

52 |

1,6 |

|

18 |

20 |

1,3 |

|||

|

а |

Таблица 11 -Уголскосашайбы

|

Номинальный |

Классыпрочностидля |

|||

|

болтовсучасткомгладкогостержня ls> 2 d |

болтовивинтовсрезьбойдоголовкии |

|||

|

3.6, 4.6, 4.8, 5.6, 5.8, 8.8, 9.8, 10.9 |

6.8, 12.9 |

3.6, 4.6, 4.8, 5.6, 5.8, 8.8, 9.8, 10.9 |

6.8, 12.9 |

|

|

a±°30′ |

||||

|

d£ 20 |

10° |

6° |

6° |

4° |

|

20 < d£ 48 |

6° |

4° |

4° |

4° |

Испытаниесчитаютудовлетворительным, еслиразрывпроисходитвстержнеиливсвободном

резьбовомучасткеболта, аневместесоединенияголовкисостержнем. Приэтомдолжнобытьвыполненотребование, предъявляемоекминимальномупределупрочностинарастяжение (либовпроцессе

проведенияиспытанийнарастяжениенакосойшайбе, либовпроцессепроведениядополнительного испытаниянарастяжениебезиспользованиякосойшайбы) всоответствиисозначениями, предусмотреннымидлясоответствующегоклассапрочности.

Дляболтовивинтовсрезьбойдоголовкииспытаниесчитаютудовлетворительным, еслиразрушениепроисходитнасвободномучасткерезьбы, дажееслионовмоментразрывараспространяетсяв областьпереходнойгалтелиподголовкойилинаголовку.

ДляболтовклассаточностиСрадиусr1, следуетвычислятьпоформуле

r1 = rmax + 0,2

гдеr-радиуспереходнойгалтелиподголовкой,

приэтом

гдеdа-диаметрпереходнойгалтели;

ds-диаметргладкойчастистержняболта.

Дляболтовивинтовдиаметромопорнойповерхностиголовки, превышающим 1,7 d, невыдержавшихиспытанийнарастяжениенакосойшайбе, головкимогутбытьобработаныдодиаметра 1,7 d, азатемэтиизделиямогутбытьподвергнутыповторномуиспытаниюприуглескоса, установленномв таблице 11.

Крометого, дляболтовивинтовдиаметромопорнойповерхностиголовки, превышающим 1,9 d, уголскосашайбы, равный 10°, можноуменьшитьдо 6°.

8.9 Испытание на обезуглероживание: оценка состояния углерода на поверхности

Используя соответствующий метод измерений ( или ) на продольном сечении участка резьбы проверяют, соответствуют ли

установленным предельным значениям высота необезуглероженной зоны (основного

металла Е) и глубина зоны полного

обезуглероживания (G) (см. рисунок ).

Максимальное значение G и формулы, определяющие минимальные значения Е, приведены в таблице .

—

полностью обезуглероженная зона; 2 —

частично обезуглероженная зона; 3 — образующая

среднего диаметра резьбы; 4 —

основной металл (необезуглероженная зона); H1 — высота наружной резьбы

Рисунок 5 — Зоны обезуглероживания

8.9.1

Основные понятия

8.9.1.1

Твердость основного металла — твердость наиближайшего к поверхности (при перемещении от

сердцевины к наружному диаметру) участка, измеренная непосредственно перед

началом увеличения или уменьшения твердости, указывающая на науглероживание или

обезуглероживание соответственно.

8.9.1.2

Обезуглероживание — обычно потеря содержания углерода в поверхностном слое

черных металлов промышленного производства (сталей).

8.9.1.3

Частичное обезуглероживание — обезуглероживание с потерей углерода в количестве,

достаточном для посветления отпущенного мартенсита и существенного уменьшения

твердости по сравнению с твердостью соседнего основного металла; при этом в

металлографических исследованиях ферритные зерна не просматриваются.

8.9.1.4

Полное обезуглероживание — обезуглероживание с потерей углерода в количестве,

достаточном для обнаружения при металлографических исследованиях четко

выраженных ферритных зерен.

8.9.1.5

Науглероживание — увеличение содержания углерода в поверхностном слое в

количестве, превышающем его содержание в основном металле.

8.9.2

Методы измерений

8.9.2.1 Метод

с использованием микроскопа

Данный

метод позволяет определить параметры Е и G.

Образец для исследования вырезают по оси резьбы на расстоянии

половины номинального диаметра (1/2d) от конца болта, винта или

шпильки, прошедших термообработку. Для шлифовки и полировки образец

устанавливают в зажимном приспособлении или предпочтительнее заливают

пластмассой.

После установки образца необходимо шлифовать и полировать его

поверхность в соответствии с требованиями металлографического исследования.

Для выявления изменений в микроструктуре, вызванных

обезуглероживанием, обычно применяется травление в 3 %-ном растворе ниталя

(концентрированная азотная кислота в этаноле).

Если иное не оговорено заинтересованными сторонами, для

исследования микроструктуры используют стократное увеличение.

Если микроскоп имеет матовое стекло, то глубину обезуглероживания

можно измерять непосредственно по шкале. Если в измерениях используют окуляр,

то он должен быть соответствующего типа, снабженный визиром или шкалой.

8.9.2.2

Метод измерения твердости (арбитражный метод для частичного

обезуглероживания).

Метод

измерения твердости можно применять только для резьбы с шагом Р ≥1,25 мм.

Измерения

твердости по Виккерсу проводят в трех точках, показанных на рисунке .

Значения Е приведены в таблице . Нагрузка должна составлять 300 г.

HV2≥HV1 — 30; HV3≤HV1 + 30;

, 2, 3 — точки измерений; 4 — образующая среднего диаметра

резьбы

Рисунок 6 — Измерение твердости в испытании на обезуглероживание

Таблица 13 — Значения для H1 и Е

В миллиметрах

|

Шаг |

H1, мм |

Eminb, мм, |

||

|

8.8, |

10.9 |

12.9 |

||

|

0,5 |

0,307 |

0,154 |

0,205 |

0,230 |

|

0,6 |

0,368 |

0,184 |

0,245 |

0,276 |

|

0,7 |

0,429 |

0,215 |

0,286 |

0,322 |

|

0,8 |

0,491 |

0,245 |

0,327 |

0,368 |

|

1 |

0,613 |

0,307 |

0,409 |

0,460 |

|

1,25 |

0,767 |

0,384 |

0,511 |

0,575 |

|

1,5 |

0,920 |

0,460 |

0,613 |

0,690 |

|

1,75 |

1,074 |

0,537 |

0,716 |

0,806 |

|

2 |

1,227 |

0,614 |

0,818 |

0,920 |

|

2,5 |

1,534 |

0,767 |

1,023 |

1,151 |

|

3 |

1,840 |

0,920 |

1,227 |

1,380 |

|

3,5 |

2,147 |

1,074 |

1,431 |

1,610 |

|

4 |

2,454 |

1,227 |

1,636 |

1,841 |

|

4,5 |

2,761 |

1,381 |

1,841 |

2,071 |

|

5 |

3,670 |

1,835 |

2,447 |

2,752 |

|

а Для Р ≤ 1 мм следует b Значения рассчитаны на основании |

Определение твердости в точке 3 следует проводить на образующей среднего диаметра резьбы витка,

соседнего с витком, на котором проводили измерения в точках 1 и 2.

Значение твердости по Виккерсу в точке 2 (HV2) должно быть не менее соответствующего значения

в точке 1 (HV1) минус 30 единиц по

Виккерсу. В этом случае высота необезуглероженной зоны Е, как минимум, соответствует

значению, установленному в таблице .

Значение твердости по Виккерсу в точке 3 (HV3) должно быть не более

соответствующего значения в точке 1 (HV1), плюс 30 единиц по Виккерсу.

Данный метод измерения твердости не позволяет обнаружить зону

полного обезуглероживания вплоть до максимального значения, установленного в

таблице .

С этим читают

- Гост 19257-73 отверстия под нарезание метрической резьбы. диаметры

- Диаметр отверстия под метрическую резьбу: таблица размеров по гост

- Гост 23587-96 монтаж электрический радиоэлектронной аппаратуры. требования к разделке монтажных проводов и креплению жил

- Гост 25871-83 изделия кожгалантерейные. упаковка, маркировка, транспортирование и хранение (с изменением n 1)

- Гост 1759.0-87

- Гост 1476-93 (исо 7434-83) винты установочные с коническим концом и прямым шлицем классов точности a и в. технические условия

- Разделка кромок под сварку

- Сто 36554501-006-2006 правила по обеспечению огнестойкости и огнесохранности железобетонных конструкций 2020 год. последняя редакция

- Гост р 52301-2004 оборудование детских игровых площадок. безопасность при эксплуатации. общие требования

- Гост р 53410-2009