Содержание

- 1 Раздел 2. Стали инструментальные

- 2 Получение стали. Металловедение

- 3 Технология

- 4 Сталь конструкционная легированная

- 5 Что такое сталь, и её отличие от чугуна

- 6 Как расшифровать маркировку сталей?

- 7 Классификация по химическому составу

- 8 Раздел 2. Сталь инструментальная

- 9 Характеристика типов стали обыкновенного качества

- 10 Характеристика углеродистой стали

Раздел 2. Стали инструментальные

Стали углеродистые и легированныеУ7, У7АУ9,У9АУ10, У10АУ12,У12А9XCСтали штамповыеХ6ВФX12Х12Ф1 Х12ВМФ7X35ХГМ5XHM5XHM24ХМФС (40ХСМФ)7ХГ2ВМФ4Х5В2ФС (ЭИ 958) 4Х4ВМФС (ДИ 22) 5Х3В3МФС (ДИ 23) 4Х5МФС 3Х2В8Ф 3Х2МНФ 5Х2МНФ (ДИ32) 27Х2Н2М1Ф 27Х2Н2МВФ3Х2Н2МВФ3Х3М3Ф 4Х3ВМФ (3И 2) 4Х5МФ1С (ЭП 572) 6Х6В3МФС (55Х6В3СМФ, ЭП 569)8Х4В2МФС2 (ЭП761)11Х4В2МФ3С2 (ДИ37)Стали валковые9X1 (9Х)9X29ХФ, 9Х1Ф9Х2МФ9ХСВФ9Х2СВФ9Х2В55Х 60ХГ 50ХН 60ХН 45ХНМ75ХМ75ХМФ 90ХМФ 7Х2СМФ Стали быстрорежущие11Р3АМ3Ф2 Р6М3 Р6М5 Р6М5К5 Р6М5К5-МП (ДИ 101-МП) Р6М5Ф3-МП (ДИ 99-МП) Р9Р9М4К8 Р12 Р12МФ5-МП (ДИ 70-МП) Р12М3К5Ф2-МП(ДИ Ю3-МП)Р18 Р18К5Ф2

Раздел 3. Стали и сплавы для отливок

Стали для отливок15Л20Л25Л3ОЛ35Л40Л45Л50Л 70Л 20ГЛ 35ГЛ 45ГЛ 32Х06Л 40ХЛ 70ХЛ 20ФЛ 45ФЛ 15ГНЛ 20ГСЛ 25ГСЛ 30ГСЛ 80ГСЛ 12МХЛ 14ХМТЛ 15Х1М1ФЛ20ХМЛ 20ХМФЛ 35ХМЛ 35ХМФЛ 35ХНЛ 40ХНЛ 15Г2ХФЛ 20ГСФЛ 3ОХГСФЛ 35ХГСЛ 25Х2НМЛ 27ХН2МФЛ30ХНМЛ 35ХН2МЛ20Н3ДМЛ08ГДНФЛ08Г2ДНФЛ05Г4ДМФЛ05Г4ДНФЛ05Г4МНФЛ14Х2ГМРЛ15Х2М2ФБСЛ (ГТ3Л)3ОХГФРЛ110Г13Л110Г13ХМЛ110Г13Х2БРЛ130Г14ХМФАЛ150ХНМЛ250Х25В3ТЛ20Х5МЛ15Х6СМТЛ (Х6СМТЛ)40Х9С2Л15X11МФБЛ (1X11МФБЛ, Х11ЛА)10Х12НДЛ06Х12Н3ДЛ20Х12ВНМФЛ (15Х12ВНМФЛ, Х11ЛБ, ЭИ802Л)15Х13Л 20Х13Л 10Х13Н3М1Л 15Х14НЛ 08Х14НДЛ 06Х14Н5ДМФЛ 08Х15Н4ДМЛ 30Х16Н22В6БЛ (ЦЖ 13Л) 10Х18Н3Г3Д2Л 08Х18Н4М2БЛ 08Х18Н6М2Д4АФБЛ 10Х18Н9Л 10Х18Н9ТЛ12Х18Н9ТЛ 12Х18Н12М3ТЛ 31Х19Н9МВБТЛ (ЭИ 572Л) 20Х20Н14С2Л (Х20Н14С2Л)10Х21Н5ТЛ (Х21Н5ТЛ)35Х23Н7СЛ40Х24Н12СЛ (ЭИ316Л)15Х25ТЛ20Х25Н13АТЛ20Х25Н19С2Л03Х25Н25Ю5ТЛ05Х26Н6М2Д2АБФЛСплавы на никелевой основе для отливокХН58ВКМТЮБЛ (ЦНК 8МП)ХН60КВМЮТЛ (ЦНК 7ГТ)ХН60КВМЮТБЛ (ЦНК 21П)ХН64ВМКЮТЛ (3МИ 3) ХН65ВМТЮЛ (ЭИ 893Л) ХН65КМВЮТЛ (ЖС 6К)ХН65ВКМБЮТЛ (ЭИ539ЛМУ)ХН70КВМЮТЛ (ЦНК 17П)Приложения 1. Физические свойства2. Полосы прокаливаемости3. Механические свойства в зависимости от температуры отпуска4. Механические свойства в зависимости от температуры испытания5. Механические свойства в зависимости от ковочных температур6. Жаропрочные свойства 7. Электротехнические стали. Марки, свойства и области применения8. Строительные стали. Марки и свойства9. Транспортные стали. Марки и свойства10. 3арубежные материалы, близкие по химическому составу к отечественным11. Таблица однотипных стандартов различных стран12. Перевод твёрдости по Бринеллю, Роквеллу, Виккерсу и Шору13. Перевод температур для шкал Цельсия, Кельвина и Фаренгейта14. Перечень государственных стандартов на сортамент материалов, представленныхв МарочникеПеречень использованных стандартовСписок литературыМарочник сталей и сплавов скачать книгу бесплатно

Получение стали. Металловедение

Сталь – это самый распространенный сплав на планете. Получают ее промышленным способом из чугуна, из которого под влиянием высоких температур выжигают избыток углерода и другие примеси. Стали в основном получают двумя способами: плавление в мартеновских печах и плавление электропечах. Материал, изготовленный в электропечи, называется электросталь. Она получается более чистой по составу. Кроме того, существует множество специальных процессов для получения сплавов с особыми свойствами, например электродуговая плавка в вакууме или электронно-лучевая плавка.

Более подробно о сталях и других сплавах можно узнать при изучении такой науки, как металловедение. Она считается одним из разделов физики и охватывает не только сведения о марках стали и их составе, но и содержит сведения о структуре и свойстве материалов на атомарном и структурном уровне.

Студенты профильных ВУЗов проходят специальный курс «Промышленные стали», где подробно разбирают сплавы специального назначения: строительные, улучшаемые, цементируемые, для режущих и измерительных инструментов, магнитные, рессорно-пружинные, жаростойкие, стали для конструкций в холодном климате и т. д.

Технология

Бессемерование – процесс плавки чугуна, который позволяет получить сталь относительно высокого качества. Следует отметить, что подобная технология на сегодняшний день применяется крайне редко. Это связано с появлением довольно большого количества современных технологий, которые позволяют получить более качественную сталь за меньшие сроки.

Весь бессемеровский процесс производства стали можно разделить на несколько основных этапов:

- Выполняется заливка чугуна в конвертор через горловину. Важным моментом назовем то, что в подобном положении устройство должно находится в горизонтальном положении, так как есть вероятность заливки сопла металлом. Сопла необходимы для того, чтобы продувать шихту. Именно окисление примесей и их вывод в качестве шлаков позволяет получать сталь повышенного качества.

- Следующий этап заключается в пуске дутья и переворачивании конвертора в вертикальное положение.

- Для того чтобы обеспечить окисление вредных примесей и излишков углерода проводится продувка металла воздухом. На данном этапе происходит образование шлака, с которым и уходят ненужные химические вещества.

- После достаточно длительного периода продувки конвертор снова переворачивается в горизонтальное положение, прекращается продувка расплавленного металла.

- Выполняется слив расплавленного металла в ковш и его раскисление путем добавления специальных веществ.

На момент начала продувки состава происходит активное окисление марганца и кремния. На первоначальной стадии углерод практически не окисляется. Это связано с тем, что данный компонент реагирует исключительно на воздействие высоких температур. Кроме этого, на процесс окисления примесей оказывает влияние термодинамические факторы, которые определяют активность переноса кислорода к местам протекания бессемеровского процесса.

Рассматривая данную технологию отметим нижеприведенные моменты:

- На первом этапе происходит образование большого количества различных шлаков, который в составе имеет высокую концентрацию кремнезема. Временной интервал протекания первого этапа составляет 2-5 минут.

- На втором этапе бессемеровского процесса производства обеспечиваются наиболее благоприятные условия для окисления углерода. Примером можно назвать повышение рабочей температуры примерно до 2000 градусов Цельсия. Протяженность данного этапа составляет примерной 13 минут. В конце этого этапа температура понижается примерно до отметки 1600 градусов Цельсия.

- Добиться высокого качества стали можно различными методами бессемерования. Все зависит от особенностей состава применяемого лома, концентрации крема в составе.

- Для того чтобы исключить вероятность возникновения процесса передувки металла активная подача воздуха прекращается уже на втором этапе.

- Только на третьем этапе можно отметить активное окисление железа, что становится причиной выделения бурого дыма. Данный этап начинается на тот момент, когда концентрация углерода меньше 0,1%.

Как ранее было отмечено, бессемеровский метод изготовления стали получил большое распространение по причине высокой производительности. В литейных цехах довольно часто устанавливается оборудование, которое имеет садку около 35 тонн.

Бессемеровский метод выплавки стали

Сегодня бессемеровский метод производства стали практически не применяется, что связано с низким качеством получаемого металла и его достаточно высокой стоимостью.

Сталь конструкционная легированная

| Сталь 10Г2 | Сталь 14Х2ГМР | Сталь 15ХФ | Сталь 18Х2Н4МА |

| Сталь 20Г | Сталь 20Х2Н4А | Сталь 20ХГР | Сталь 20ХН2М |

| Сталь 30Г | Сталь 30ХГС | Сталь 30ХН2МА | Сталь 34ХН3М |

| Сталь 35Х | Сталь 38Х2Н3М | Сталь 38ХА | Сталь 38ХМ |

| Сталь 38ХС | Сталь 40Х | Сталь 40ХФА | Сталь 45ХН |

| Сталь 50Г2 | Сталь 12ХН2 | Сталь 15Х | Сталь 20ХГСА |

| Сталь 20ХН3А | Сталь 25ХГСА | Сталь 30ХГСА | Сталь 30ХН2МФА |

| Сталь 33ХС | Сталь 35ХН1М2ФА | Сталь 38Х2НМ | Сталь 40Г |

| Сталь 40Х2Н2МА | Сталь 40ХН | Сталь 45Г | Сталь 45ХН2МФА |

| Сталь 50Х | Сталь 12ХН2А | Сталь 18ХГТ | Сталь 20ХГНР |

| Сталь 20ХН4ФА | Сталь 25ХГТ | Сталь 30Х | Сталь 30ХГСН2А |

| Сталь 30ХН3А | Сталь 34ХН1М | Сталь 35Г | Сталь 36Х2Н2МФА |

| Сталь 38Х2НМФ | Сталь 38ХГН | Сталь 38ХН3МА | Сталь 40Г2 |

| Сталь 40ХН2МА | Сталь 45Г2 | Сталь 47ГТ | Сталь 50ХН |

| Сталь 12Х2Н4А | Сталь 12ХН3А | Сталь 15Г | Сталь 18Х2Н4ВА |

| Сталь 20Х | Сталь 20ХН | Сталь 20ХНР | Сталь 30ХГТ |

| Сталь 30ХН3М2ФА | Сталь 35Г2 | Сталь 35ХГСА | Сталь 38Х2Н2МА |

| Сталь 38ХН3МФА | Сталь 40ХС | Сталь 45Х | Сталь 50Г |

Что такое сталь, и её отличие от чугуна

Железоуглеродистый сплав — это и есть всем известная сталь. Обычно доля углерода в сплаве варьируется от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей.

По основным свойствам сталь и чугун очень схожи. Несмотря на это между ними существуют значительные различия:

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать. Для чугуна более предпочтительна отливка;

- изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Поскольку марок стали огромное количество, а изделий из неё ещё больше, то говорить о плюсах и минусах стали бессмысленно. Тем более, что свойства металла во многом зависят от технологий изготовления и обработки.

Вследствие этого можно только выделить несколько общих преимущественных особенностей стали, таких как:

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, стали свойственны и некоторые минусы:

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

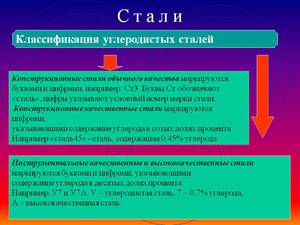

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.).

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.).

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Классификация по химическому составу

Основными легирующими добавками являются металлы. Варьируя количественный состав добавок и их массовую долю, получают большое разнообразие марок стали. Само по себе чистое железо имеет невысокие технические свойства. Малая механическая прочность, сильная подверженность коррозии, требуют введения в состав сплава дополнительных веществ, которые направлены на улучшение одного из качеств, либо сразу нескольких.

Нередко улучшение одних характеристик влечет за собой ухудшение иных. Так, высоколегированные нержавеющие стали могут иметь низкую механическую прочность, а качественные углеродистые вместе с высокой прочностью получают ослабленные коррозионные свойства.

Как уже говорилось выше, одной из классификаций марок стали является ее химический состав. Основными компонентами всех без исключения сталей являются железо и углерод, содержание которого не должно превышать 2,14 %. В зависимости от количества и пропорций добавок, содержание железа в композиции должно составлять не менее 50 %.

По количеству содержащегося углерода классифицируют три группы сталей:

- Малоуглеродистые – содержание углерода менее 0,25 %;

- Среднеуглеродистые – 0,25-0,6 % углерода;

- Высокоуглеродистые, с содержанием углерода более 0,6 %.

Увеличение процентного содержания углерода повышает твердость металла, но, вместе с тем, снижается его прочность.

Для улучшения эксплуатационных качеств, в состав сплава вводят определенное количество химических элементов. Такие стали называют легированными. Для легированных сталей также существует деление на три группы:

- Низколегированные, с содержанием добавок до 2,5 %;

- Среднелегированные, которые содержат от 2,5 до 10 % легирующих элементов;

- Высоколегированные. Содержание легирующих примесей варьируется от 10 до 50 %.

Маркировка сталей отражает наличие и процентное содержание легирующих добавок. При расшифровке каждому элементу соответствует определенная буква, рядом с которой находится цифра, соответствующая его содержанию в процентах. Отсутствие чисел говорит о том, что добавка присутствует в сплаве в количестве менее 1-1,5%. Наличие углерода в составе не отражается, поскольку он входит во все композиции, но его содержание обозначается в самом начале маркировки.

Маркировка может говорить и о назначении сплава. Поскольку в данной классификации также используются буквенные обозначения, то регламентируется порядок их расположения – в начале, середине и конце маркировки.

Раздел 2. Сталь инструментальная

Сталь инструментальная углеродистая Сталь У7, У7А Сталь У8, У8А Сталь У9, У9А Сталь У10, У10А Сталь У12, У12А Сталь инструментальная легированнаяСталь 9X1 Сталь ХВ4 Сталь 9ХС Сталь ХВГ Сталь 9ХВГ Сталь инструментальная штамповая Сталь Х6ВФ Сталь Х12 Сталь Х12Ф1 Сталь Х12М Сталь Х12ВМ Сталь 7ХГ2ВМ Сталь 7X3 Сталь 8X3 Сталь 5ХНМ Сталь 5ХГМ Сталь 4ХМФС Сталь 4Х5МФ1С Сталь 4Х5МФС Сталь ЗХЗМЗФ Сталь ЗХ2В8Ф Сталь ЗХ2Н2МВФ Сталь 27Х2Н2М1Ф Сталь 6ХС Сталь 4ХВ2С Сталь 5ХВ2С Сталь 6ХВ2С Сталь 6ХВГ Сталь 40Х5МФ Сталь 4Х2НМФ Сталь инструментальная валковая Сталь 9X2 Сталь 90ХФ Сталь 9Х2МФ Сталь 75ХМ Сталь 75ХСМФ Сталь 60ХСМФ Сталь 60Х2СМФ Сталь 55Х Сталь 60 ХН Сталь 45ХНМ Сталь 7Х2СМФ Сталь 60ХГ Сталь 90ХМФ Сталь 75ХМФ Сталь инструментальная быстрорежущая Сталь Р6М5К5 Сталь Р9 Cталь Р9М4К8 Сталь Р18

Раздел 3. Стали и сплавы коррозионио-стойкие, жаростойкие, жаропрочные, износостойкие

Сталь 40Х9С2 Сталь 40Х10С2М Сталь 08X13 Сталь 12X13 Сталь 20X13 Сталь 30X13 Сталь 40X13 Сталь 10Х14АГ15 Сталь 12X17 Сталь 08X17Т Сталь 95X18 Сталь 08X18Т1 Сталь 15Х25Т Сталь 15X28 Сталь 25Х13Н2 Сталь 20Х23Н13 Сталь 20Х23Н18Сталь 10Х23Н18 Сталь 20Х25Н20С2 Сталь 15Х12ВНМФ Сталь 20Х12ВНМФСталь 37Х12Н8Г8МФБСталь 13X11Н2В2МФ Сталь 45Х14Н14В2М Сталь 40Х15Н7Г7Ф2МССталь 08Х17Н13М2Т Сталь 10X17H13М2T Сталь 31Х19Н9МВБТ Сталь 10Х14Г14Н4Т Сталь 14Х17Н2 Сталь 12Х18Н9 Сталь 17Х18Н9 Сталь 08Х18Н10 Сталь 12Х18Н9Т Сталь 12Х18Н10Т Сталь 08Х18Н10Т Сталь 12Х18Н12Т Сталь 08Х18Г8Н2Т Сталь 20Х20Н14С2 Сталь 08Х22Н6Т Сталь 12Х25Н16Г7АР Сплав 06ХН28МДТ Сплав ХН35ВТ Сплав ХН35ВТЮ Сплав ХН70Ю Сплав ХН70ВМЮТСплав ХН70ВМТЮФ Сплав ХН77ТЮР Сплав ХН78Т Сплав ХН80ТБЮ Сплав X15Н60Н Сплав Х20Н80 Сплав Х27Ю5Т Сталь 15Л Сталь 20Л Сталь 25Л Сталь З0Л Сталь 35Л Сталь 40Л Сталь 45Л Сталь 50Л Сталь 55Л Сталь 35ГЛ Столь ЗОГСЛ Сталь 20ФЛ Сталь 45ФЛ Сталь 40ХЛ Сталь 20ХГСФЛ Сталь З0ХГФРЛ Сталь З0ХГСФЛ Сталь 35 XГСЛ Сталь 35ХМЛ Сталь 35ХМФЛ Сталь 32X06Л Сталь 08ГДНФЛ Сталь 12ДН2ФЛ Сталь 20ХГСНДМЛ Сталь 45ГЛ Стдль 25 ГС Л Сталь 35ХНЛ Сталь 35XH2A1Сталь 14Х2ГМРЛ Сталь 80 ГСЛ Сталь 20ХМЛ Сталь 20ГНМФЛ Сталь 15ГНЛ Сталь 20Х13Л Сталь 10Х18Н9Л Сталь 12Х18Н9ТЛ Сталь 20Х2СН14С2Л Сталь 20Х25Н19С2Л Сталь 40X24Н12СЛ Сталь 25X2НМЛ Сталь 110Г13Л

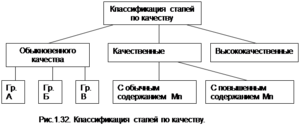

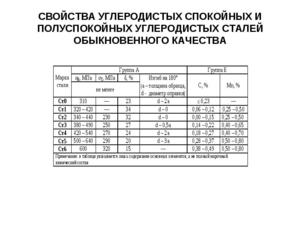

Характеристика типов стали обыкновенного качества

- тип А;

- тип Б;

- тип В.

Стоит немного подробнее разобрать все эти типы сталей, чтобы понять, что конкретно лежит в основе такого деления. Итак, тип А получается путем какой-либо обработке горячего вида, например, сварки или ковки. Такая обработка влияет и на то, какие механические свойства будут у сплава.

Тип Б имеет другую обработку и тут уже на первый план выходят химические свойства сталей такого вида. При данном типе стали обрабатывается не само соединение, а уже готовая деталь.

И конечно же, тип В – это такая сталь, которая обрабатывается и механически, изменяясь по свойствам, и про необходимую обработку уже самой детали, где меняется еще и химические свойства сплава.

Существуют следующие степени раскисления

- «кп»-это кипящая;

- «пс»-это полуспокойная;

- «сп»-это спокойная.

https://youtube.com/watch?v=hKBIIAsnx2M

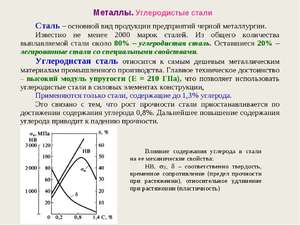

Характеристика углеродистой стали

Но если заглянуть в марочник, то можно увидеть, что механические свойства сплавов позволяют говорить о его пяти категориях. Каждая категория имеет свою характеристику, которая понять, куда можно использовать такую сталь, для изготовления определенного изделия. Ведь известно, что функциональность имеет большое значение для изготовления стали.

Итак, первая категория определяется без каких-либо испытаний, Вторая категория предполагает испытания на образцах, где определяется то, каково растяжение и вязкость сплава. Эти образцы должны быть определенного размера. Третья категория также испытывается на образцах, но образцы не должны превышать ста миллиметров.

также подлежит испытаниям на вязкость и на растяжение

И еще одно деление привлекает внимание мастеров. Это уже варианты легированного сплава, которые определяются в процентах

Остановимся на этом подробнее: низкого, среднего, а также высокого уровня. Но, если в таком лигированном сплаве еще изучить и элементы, то, соответственно, можно еще все стальные соединения разделить на четырнадцать групп. Это, например, нержавеющие сплавы, жаростойкие соединения и по виду откатки.

Но этот список не может заменить все стандарты, по которым выполняются изделия. Поэтому такое знание марок позволяет более точно подобрать материал для изготовления какого-либо изделия.

https://youtube.com/watch?v=pf5xBeVTFZk

С этим читают

- Серый чугун

- Условные обозначения покрытых электродов

- Что такое гальваника металла, детали и виды процесса

- Что такое зиговочная машина и где применяется это оборудование?

- Разделка кромок под сварку

- Борирование

- Sandvik

- Mobil eal hydraulic oil 32 и 46

- Керамика frialit -degussit. подшипники качения и скольжения

- Гост р 52683-2006 средства лекарственные для ветеринарного применения. упаковка, маркировка, транспортирование и хранение (с поправкой, с изменением n 1)