Содержание

- 1 Стойки шасси в ферменном фюзеляже

- 2 Факторы, влияющие на изменения в конструкции шасси ТС

- 3 Как это работает в теории?

- 4 Классификация шасси

- 5 Шасси грузовых автомобилей

- 6 Другие значения термина

- 7 Проверка истории автомобиля по номеру шасси

- 8 Шасси грузовых автомобилей

- 9 Тормозная система самолетов

- 10 Возбуждение, вызываемое дорогой

- 11 Несущее основание

- 12 Зависимая рессорная подвеска

- 13 Квантификация вибраций автомобиля

- 14 Как осуществилось технически?

- 15 Основные принципы вибрационных характеристик автомобилей

Стойки шасси в ферменном фюзеляже

Ферменная конструкция фюзеляжа сконструирована таким образом, что все нагрузки принимает на себя ферма, которая состоит из четырех или трех ферм плоской формы

В такой конструкции, кроме стойки, важной частью являются и расчалки, и подкосы. В ферменном фюзеляже стойка шасси работает на сжатие и растяжение

В современном авиастроении ферменный тип корпуса практически не используется, поскольку более эффективным является балочный фюзеляж. Преимуществом балочного фюзеляжа является то, что нагрузка и силы крутящего момента от стойки шасси передаются на весь корпус за счет силового каркаса, состоящего из стрингеров, лонжеронов и шпангоутов.

Стойка выступает самым главным силовым элементом конструкции шасси летательного аппарата. Данная деталь принимает и передает общей конструкции самолета все динамические и статические нагрузки, возникающие в момент разбега.

Составляющие части стойки шасси

-

Складывающий подкос – обеспечивает восприятие нагрузок лотовых сил.

-

Амортизатор шасси – обеспечивает плавность движения летательного аппарата по ВПП. Основной задачей является гашение колебаний и ударов, которые возникают в момент касания машиной взлетной полосы при посадке. В большинстве случаев для гашения используют длинноходные азото-масляные амортизаторы с несколькими камерами. При необходимости устанавливаются стабилизирующие демпферы.

-

Раскосы – это стержни, которые имеют диагональное расположение относительно шарнирного многоугольника, который образовывается подкосом и стойкой. В свою очередь раскос обеспечивает неуязвимость всей конструкции многоугольника.

-

Траверсы – элементы шасси, которые обеспечивают крепление стойки к фюзеляжу или крылу.

-

Ориентационный механизм стойки – позволяет производить разворот при выпуске или уборке стойки.

-

На стойке имеется нижний узел, расположенный в основании конструкции, он позволяет проводить крепление колес.

-

Замки – механизмы, которые позволяют фиксировать стойку в определенном положении.

-

Цилиндры – обеспечивают уборку и выпуск системы шасси.

Изначально при создании первых машин в авиации они имели неубирающееся шасси. Это был один из основных источников нарушения аэродинамики в полете. Чтобы снизить степень сопротивления, на шасси летательных аппаратов устанавливали щитки – обтекатели, которые прикрывали стойки и шасси. Системы шасси, которые убирались в фюзеляж, начали использовать с появлением и развитием скоростных самолетов. Конечно, это усложняло конструкцию и добавляло лишний вес, но при этом машины обретали необходимую обтекаемость. В современных моделях пассажирских самолетов стойки системы шасси убираются вдоль размаха крыла к фюзеляжу.

Факторы, влияющие на изменения в конструкции шасси ТС

Шасси наземных транспортных средств изменялись с самого момента их изобретения и установки на повозки. Вначале это касалось облегчения конструкции колеса. В деревянном круге делались пропилы для облегчения конструкции. С появлением металлических спиц их стали устанавливать в колеса. С изобретением подшипников они стали устанавливаться на оси для облегчения вращения колеса и увеличения срока службы колесной оси.

Кузов на каретных повозках вначале подвешивали на ремнях или на цепях. Затем на них принялись устанавливать подрессоренную подвеску в виде пружин, которые стали устанавливать и на другие повозки, если такое желание высказывал хозяин. В начале XIX века была изобретена рессора. Их сразу же стали устанавливать на кареты и другие повозки. В период безраздельного господствования гужевого транспорта многие части шасси ТС изготавливались из дерева.

Такая тенденция сохранялась и при производстве первых самоходных колясок. Однако с развитием автомобильного транспорта изменялся подход к обеспечению безопасности водителя во время езды. Деревянные детали менялись на металлические. Мягкость хода на первых моделях автомашин обеспечивалась за счет рессор и пружин. С появлением амортизаторов их стали устанавливать в подвеску машин.

На современных автомобилях все силовые элементы конструкции шасси ТС изготавливаются из качественной стали. В элементах крепления рессор и в пружинах устанавливают резиновые или пластиковые отбойники, а некоторые элементы подвески, типа шаровых опор, закрывают резиновыми пыльниками.

Дальнейшее развитие элементов шасси приведет к использованию в конструкции новых конструктивных материалов, такие как композитные материалы и нано-материалы, которые будут способны восстанавливать свою структуру. А в системе подвески претерпит изменение связи, т.е. переход от механической связи подвески к магнитной и электромагнитной подвески.

Как это работает в теории?

При повороте передних колес вся геометрия шасси меняется. Даже при повороте на месте из-за наличия угла кастера и плеча обкатки сдвигается центр масс автомобиля, изменяется угол продольного и поперечного крена. Меняется и положение задних колес относительно оси движения, даже неразрезная балка немного изменит углы установки. В динамике все будет еще сложнее: добавится крен от воздействия центробежных сил на центр масс машины, уводы резины и тому подобные факторы.

Мгновенный центр поворота, радиусы поворота передней и задней оси соотносятся заметно сложнее, чем в известном правиле Аккермана. Но именно по этой условной схеме проще всего понять, как будет поворачивать машина.

На идеально упрощенном шасси у всех колес есть единый центр поворота. У неповоротных колес задней оси радиусы поворота накладываются друг на друга и перпендикулярны траектории своего движения. Но при этом в каждый момент времени задние колеса относительно траектории центра масс и геометрического центра автомобиля движутся «наружу» поворота.

И чем короче колесная база, тем больше угол между осью поворота задних колес и центром масс и геометрическим центр машины. И, напротив, чем больше база, тем этот угол меньше. Чем короче база, тем больше уводы задних колес.

Если сделать задние колеса поворачивающимися, то можно достичь нескольких целей

Во-первых, при повороте колес в противоположную по отношению к передним сторону сильно сокращается радиус разворота, а равно и углы увода резины каждого из колес, что важно, например, при движении по слабым грунтам и для сокращения износа покрышек

Во-вторых, имеет смысл и поворот задних колес в ту же сторону, что и передние. При небольшом угле отклонения с точки зрения геометрии шасси и углов уводов задних колес машина становится «длиннее», а при той же величине перемещения по перпендикуляру относительно траектории сильно возрастает радиус поворота, а значит, уменьшаются центробежные нагрузки и перераспределение массы машины. А это значит, что подвески работают в лучших условиях.

Получается, на малой скорости выгодно отклонять задние колеса в противоположную сторону относительно поворота передних — это улучшает маневренность, а на большой скорости надо поворачивать в ту же сторону — это улучшает устойчивость, управляемость и способность шасси воспринимать боковые нагрузки. Даже несколько градусов отклонения эквивалентны увеличению радиуса поворота на значимую величину. При этом чем компактнее машина, тем более выражен эффект.

Классификация шасси

Таким образом, можно выделить две различные схемы шасси транспортных средств.

Рамное шасси, которое в общем случае представляет собой несколько прочных балок, на которые устанавливаются все узлы автомобиля. Такая конструкция позволяет автомобилям перевозить большие грузы и легко справляться с различными динамическими нагрузками.

Несущий кузов. В погоне за уменьшением веса легковых автомобилей все функции рамы были переопределены на кузов. Такая рама не позволяет перемещать большие грузы, но в то же время обеспечивает больший комфорт и скорость движения.

В зависимости от назначения автомобиля, могут использоваться следующие виды конструкций:

-

лонжеронные;

-

хребтовые;

-

периферийные;

-

вильчато-хребтовые;

-

решетчатые.

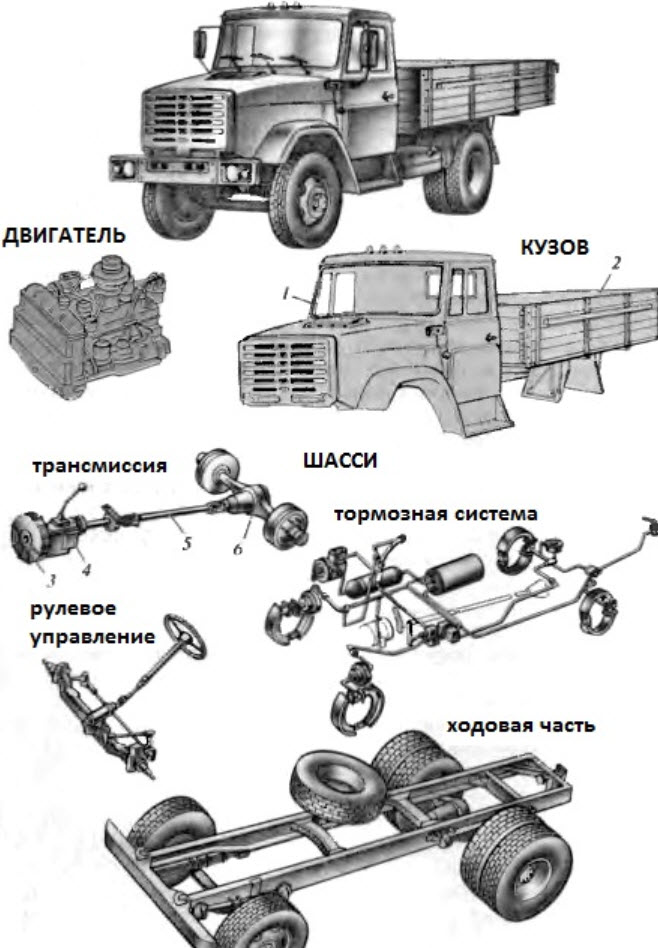

Шасси грузовых автомобилей

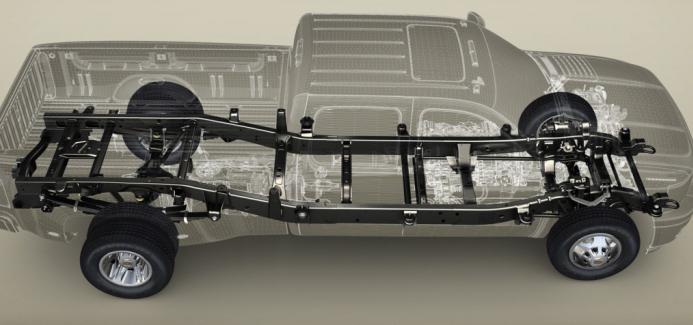

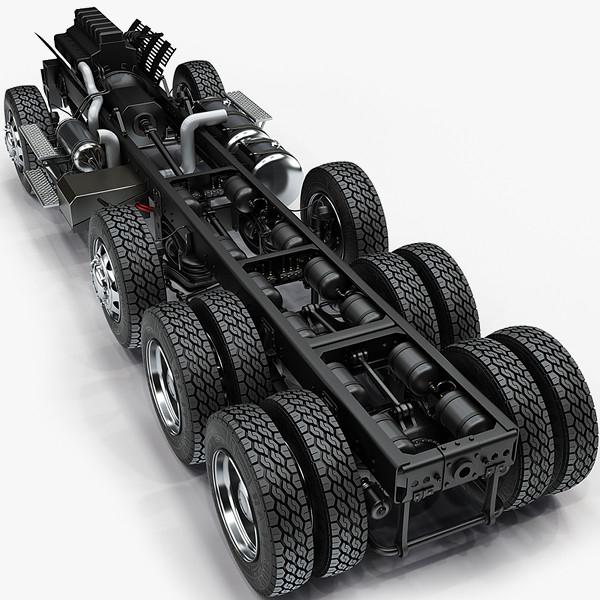

Практически всегда грузовики строятся на шасси с рамой лестничного типа. Два массивных лонжерона вдоль автомобиля, обычно переменного сечения, обеспечивают независимое размещение кабины с двигателем и грузовой платформы или сцепного устройства для полуприцепа.

Для тяжёлого грузовика именно такой подход очень важен. В кузове, а здесь это означает именно грузовую платформу, размещается очень большая масса, погасить колебания которой с помощью только подвески невозможно.

Плоская рама же обеспечивает гибкость и податливость, груз обретает некоторую свободу и его перемещения в такт неровностям дороги не достигают разрушающих нагрузок. Сама же рама выполнена из упругой стали, восстанавливающей свою исходную форму после снятия напряжения.

Кроме того, рамная конструкция позволяет выполнить шасси грузовика функционально завершённой конструкцией. На нём располагаются двигатель, трансмиссия, подвески и тормоза.

Остаётся навесить на раму любой кузов из предусмотренной линейки, будь то бортовой грузовик, фургон, цистерна или седельный магистральный тягач.

Так же достаточно легко решаются вопросы с изменением количества мостов, размеров, типов кабин и дополнительного оборудования. Модульность конструкции позволяет снизить себестоимость автомобилей.

Вплоть до поставки голых шасси специализированным фирмам для постройки уникальных автомобилей в единичном производстве.

Другие значения термина

Кроме определения выше, слово «шасси» может использовать для описания самоходных транспортных средств, предназначенных для установки различных машин и механизмов. Также этот термин применяют касательно той части летательных аппаратов, которая используется для движения по аэродрому, осуществления взлета и посадки. Как и в случае с шасси автомобиля, эта деталь смягчает удары и нагрузки при наземном перемещении самолетов. Авиационные шасси, в отличие от автомобильных, могут иметь конструкцию с колесами, лыжами или поплавками.

Нередко значение слова шасси путают с понятием привода автомобиля. Неправильная трактовка терминов вызвана тем, что они относятся к практически одной и той же части транспортного средства. Автовладельцы свободно говорят, что их автомобиль имеет шасси 4х2. Но при этом следует понимать, что 4х2 — это всего лишь компоновочная схема, из которой можно узнать количество ведущих колес, но не более. О том же, что такое шасси, уже было сказано выше. Несмотря на то, что колеса и привод входят в систему шасси, неуместно применять этот термин только для такого узкого описания.

Проверка истории автомобиля по номеру шасси

История автомобиля начинается с момента его выезда из сервиса. В базах

данных ГИБДД фиксируется вся информация о регистрациях авто, перенесенных им авариях, наложении

обременений и ограничений

Любое авто на вторичном рынке имеет свою историю, для своей

безопасности важно знать ее перед тем, как совершить покупку.

У некоторых автомобилей Vin-код отсутствует или поврежден, и его невозможно прочитать, или Вы

попросту его не знаете. Узнать историю автомобиля без Vin поможет сервис АвтоИстория. Здесь Вы

можете проверить автомобиль по номеру шасси, рамы или кузова за несколько минут.

Шасси грузовых автомобилей

Наиболее распространенными считаются лонжеронные рамы. Они представляют собой две продольные балки, соединенные поперечинами. Форма таких балок может быть совершенно разной: трубчатой, Х- или К-образной. В наиболее нагруженной части рама имеет увеличенное сечение швеллера. Параллельная схема лонжеронов (балки располагаются на равном расстоянии на всем протяжении шасси) применяется на грузовых автомобилях. В легковых автомобилях повышенной проходимости могут применятся лонжероны, которые имеют некоторое расхождение осей как в горизонтальной, так и в вертикальной плоскости.

Хребтовая рама представляет собой одну несущую продольную балку, на которую крепятся поперечины. Зачастую эта балка имеет круглое сечение, благодаря чему в ней могут размещаться элементы трансмиссии. Такая рама обеспечивает большую стойкость к кручению, чем лонжероны. Также использование шасси хребтового типа предполагает использование независимой подвески всех колес.

Хребтовая рама представляет собой одну несущую продольную балку, на которую крепятся поперечины. Зачастую эта балка имеет круглое сечение, благодаря чему в ней могут размещаться элементы трансмиссии. Такая рама обеспечивает большую стойкость к кручению, чем лонжероны. Также использование шасси хребтового типа предполагает использование независимой подвески всех колес.

Вильчато-хребтовая рама имеет разветвление продольной балки в задней или передней части. То есть она совмещает в себе лонжероны и хребтовую балку.

Остальные типы рамы шасси не используются для грузовых автомобилей.

Тормозная система самолетов

Легкие летательные аппараты имеют пневматические системы торможения, аппараты с большой массой оснащают гидравлическими тормозами. Управление данной системы осуществляется пилотом из кабины. Стоит сказать, что каждый конструктор разрабатывал собственные системы торможения. В итоге используюся два типа, а именно:

-

Курковый рычаг, который устанавливается на ручке управления. Нажатие пилотом на курок приводит к торможению всех колес аппарата.

-

Тормозные педали. В кабине пилота устанавливают две педали торможения. Нажатие на левую педаль осуществляет торможение колес левой части, соответственно, правая педаль управляет правой частью.

Стойки самолетов имеют антиюзовые системы. Это уберегает колеса самолета от разрывов и возгорания при посадке. Отечественные машины оснащались растормаживающим оборудованием с датчиками инерции. Это позволяет постепенно снижать скорость за счет плавного усиления торможения.

Современная электрическая автоматика торможения позволяет анализировать параметры вращения, скорости и выбирать оптимальный вариант торможения. Аварийное торможение летательных аппаратов осуществляется более агрессивно, невзирая на антиюзовую систему.

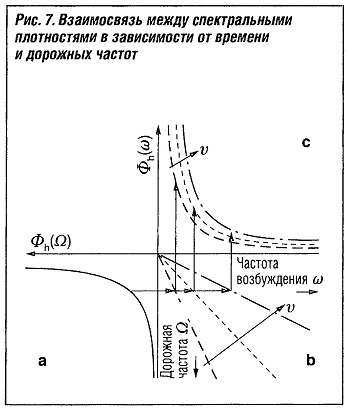

Возбуждение, вызываемое дорогой

Прежде, чем изложить основные принципы отдельных компонентов «шасси» как системы, сначала обсудим понятие возбуждения, вызываемого дорогой, и затем — эффект возбуждения на вибрацию системы «автомобиль» в целом. Наряду с адаптацией системы колебаний к внешним возбуждениям, вызываемым дорогой, для автомобилей также требуется свести к минимуму влияние внутренних источников возбуждения на характеристики вибрации (ДВС, колеса и шины).

Знание и описание в виде оптимизируемых параметров возбуждения, являющегося причиной вибраций, требуется для изучения характеристик вибрации и настройки системы подвески и амортизаторов в системе шасси. В то время как небольшие неровности можно скомпенсировать смягчающими характеристиками шин, для уменьшения более значительных перемещений кузова между кузовом и колесами необходим элемент, изменяющий свою длину. Здесь наиболее часто используются стальные пружины, обеспечивающие возвращающую силу, зависящую от изменения длины. Результат — с учетом массы колес и кузова — система, способная вибрировать и требующая дополнительных элементов для гашения колебаний.

Несущее основание

Несущее основание – это что-то среднее между кузовом и рамной конструкцией. Тут также используются лонжероны, но они объединены днищем, а не поперечинами. Наиболее массовый и популярный обладатель несущего днища – «Фольксваген Жук», у которого кузов крепится к плоской панели пола посредством болтов. Аналогичную конструкцию имеет и другая машина массового производства – Renault 4СV.

Несущее основание

Несущее днище отличается высокой технологичностью и применяется в крупносерийном производстве. Данная конструкция позволяет сделать пол и центр тяжести автомобиля достаточно низкими.

У рамной несущей части автомобиля есть ряд достоинств и особенностей, которые делают ее незаменимой для грузовых машин и внедорожников. И хотя рама используется сугубо для конкретных видов автомобилей, некоторые элементы ее конструкции применяются крайне широко, так как позволяют сделать несущие кузова более жесткими. Почти любая легковая машина оснащена усиливающими лонжеронами либо подрамниками.

Зависимая рессорная подвеска

Для двухосных транспортных средств такая подвеска, как правило, выполнена для каждого колеса в отдельности. Для трехосных грузовых автомобилей задняя подвеска может быть выполнена в виде единой тележки с общими элементами подвески по каждому из бортов.

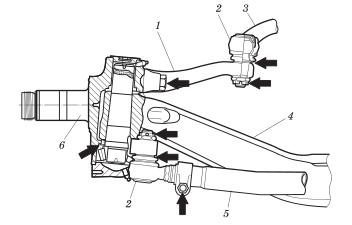

Направляющими элементами в таких подвесках являются поворотные цапфы, листовые рессоры и штанги балансирного устройства. Поворотная цапфа является элементом подвесок управляемых осей и включает шкворневой шарнир, обеспечивающий возможность поворота управляемых колес. Этот шарнир имеет, как правило, радиальные подшипники скольжения, выполненные в виде бронзовых или металлополимерных втулок, а также упорный подшипник качения или скольжения, расположенный в нижней части шарнира.

Листовая рессора представляет собой упругий элемент, состоящий из одного или нескольких листов. Как правило, рессора крепится посередине к неподрессоренной части транспортного средства, а по концам — к подрессоренной части в случае, когда подвеска выполнена для одного колеса, и наоборот, когда подвеска выполнена для тележки.

Многолистовая рессора представляет собой пакет из нескольких рессорных листов, скрепленных между собой. Лист, на котором выполнено или к которому крепится ушко рессоры, называется коренным, а лист (листы), который страхует подрессоренную массу транспортного средства от падения в случае поломки коренного листа или ушка, — подкоренным. Крепление рессоры посередине выполняется обычно с помощью стремянок, имеющих и-образную форму, а крепление неподвижного конца рессоры к кронштейну рамы — с помощью металлической оси, либо непосредственно контактирующей с ушком рессоры, либо связанной с ним через резинометаллический шарнир. Такая подвеска характерна для задних осей некоторых легковых автомобилей, передних осей грузовых автомобилей с нерегулируемым положением рамы, задних осей грузовых автомобилей, а также осей прицепов и полуприцепов, не обеспечивающих регулирование уровня пола по высоте.

Квантификация вибраций автомобиля

Почти сразу после появления автомобиля, в начале 20-го века были разработаны подходы к квантификации комфортабельности езды. Очень быстро было обнаружено влияние комфорта — в частности, в случае с профессиональными водителями — на хорошее физическое и психическое состояние, а также на здоровье водителя и, стало быть, на общую безопасность дорожного движения. Соответственно, были предприняты попытки вывести переменные, описывающие комфорт, и сравнить их в виде объективных коэффициентов комфорта для различных типов автомобилей и дорог. С тех пор был определен целый ряд различных методов оценки, основанных почти исключительно на сигналах ускорения в районе сиденья водителя и вокруг него. Здесь учитывается частотно-зависимая чувствительность людей к вибрациям и колебаниям, возникающим в различных положениях, имеющим различный характер и направленность (поступательная или вращательная; направления х,у,z) посредством соответствующих взвешивающих частотных фильтров.

Почти сразу после появления автомобиля, в начале 20-го века были разработаны подходы к квантификации комфортабельности езды. Очень быстро было обнаружено влияние комфорта — в частности, в случае с профессиональными водителями — на хорошее физическое и психическое состояние, а также на здоровье водителя и, стало быть, на общую безопасность дорожного движения. Соответственно, были предприняты попытки вывести переменные, описывающие комфорт, и сравнить их в виде объективных коэффициентов комфорта для различных типов автомобилей и дорог. С тех пор был определен целый ряд различных методов оценки, основанных почти исключительно на сигналах ускорения в районе сиденья водителя и вокруг него. Здесь учитывается частотно-зависимая чувствительность людей к вибрациям и колебаниям, возникающим в различных положениях, имеющим различный характер и направленность (поступательная или вращательная; направления х,у,z) посредством соответствующих взвешивающих частотных фильтров.

Широко используются два подхода-Директива VDI 2057 и стандарт ISO 2631. Эти методы анализа, несмотря на относительно низкие затраты по сравнению с другими, имеют большое информативное значение. В то же время, они образуют основу для многих других подходов к оценке комфорта, разработанных в 90-е годы и позднее. В используемых до сих пор методах ускорения, вызываемые возбуждением в различных точках измерения (положениях инициации), обычно служат для определения коэффициента общего комфорта (например, на основе нескольких частичных коэффициентов комфорта в различных точках измерения), т.е. измерения нагрузки на пассажиров. Ускорения являются прежде всего частотно- взвешиваемыми (т.е. амплитуды различных частот привязаны к частотно-зависимым коэффициентам) и впоследствии приводятся к какому-то значению, например, по методу среднеквадратических значений RMS в соответствии со следующим уравнением:

aRMS= √ (1/T ∫T aw2(t) dt )

или по методу среднеквадратических значений RMQ (корень четвертой степени, в соответствии со следующим уравнением:

aRMQ= 4√ (1/T ∫T aw4(t) dt )

В зависимости от количества оцениваемых точек измерения в последующей операции должен формироваться общий коэффициент. Для Директивы VDI 2057 имеет отношение только оценка точки измерения с наибольшей нагрузкой. Все поступательные ускорения этого положения инициации (рука, сиденье или нога) в одинаковой мере учитываются в расчете коэффициента. Однако для взвешивания отдельных положений инициации пока не разработано никаких единых спецификаций. Причина этого кроется в том, что многие общие условия предметных испытаний определяли правило суммирования для общего коэффициента комфорта, образуемого из частичных коэффициентов комфорта, сильно отличавшихся друг от друга.

Для обеспечения сопоставимости коэффициентов отдельных методов расчета общий коэффициент комфорта часто стандартизируется по стандартной шкале VDI. В то же время, объективным коэффициентам присваиваются вербализованные уровни интенсивности нагрузки (в помощь оценке предметов испытаний).

Разница между отдельными методами оценки комфорта кроется в основном в количестве оцениваемых точек измерения, в спецификации расчета для образования частичного коэффициента комфорта из сигнала временного ускорения (метод RMS и RMQ) и, наконец, в рассеянном взвешивании различных сигналов ускорения при слиянии для образования общего коэффициента комфорта. К тому же еще окончательно не прояснён вопрос касательно частотного взвешивающего фильтра, используемого в зависимости от точки измерения. Функции взвешивания частоты, большинство из которых определены эмпирическим путем, сильно отличаются друг от друга, особенно в низкочастотных диапазонах (ниже 1 Гц).

Эксперты также критикуют тот факт, что при группировании различных типов ускорения и направлений для образования отдельного коэффициента комфорта происходит потеря информации. Это означает, что при определенных обстоятельствах такие эффекты, как рост одного частичного коэффициента с одновременным уменьшением других частичных коэффициентов в одной и той же точке измерения (например, другого направления) и результирующее компенсаторное влияние на общий показатель комфорта останутся не выявленными. Этого можно избежать путем оценки временных прогрессий частотно- оцениваемых ускорений непосредственно перед образованием частичного показателя комфорта.

Как осуществилось технически?

Идея японцев в конце 1980-х годов была проста: ставим на заднюю ось рейку, от рейки передних колес прокладываем вал, и при малых углах отклонения колеса задней оси поворачиваются в ту же сторону, что и передние, а при больших углах поворотов, соответствующих малой скорости движения, — в противоположную. Очень скоро несовершенство такого примитивного алгоритма стало очевидным, и к 1991 году схему заменили на электронное управление.

Впрочем, с той же рейкой и механико-гидравлическим приводом. Напомню, об электроусилителях высокого качества на массовых авто речи еще не шло, а первая многорычажная подвеска на Mercedes W201 как раз завоевывала мир и уже получила признание — именно с таким типом подвесок разрабатывали флагманские модели «большой немецкой тройки».

Управляемость тогда как раз успела стать трендом. Автожурналисты хвалили машины, которые хорошо рулились и стояли на траектории, но при этом не обладали «железобетонной» подвеской.

Потребители тоже оценили возможности шасси с новым уровнем настройки. Неразрезные мосты и диагональные рычаги в первую очередь стремились заменить у заднеприводных машин. Для переднеприводников неплохие возможности открывались при использовании более простой полузависимой подвески, но чуть упрощенные «многорычажки» для них тоже готовили. К середине 1990-х годов требования к шасси даже для простых легковых автомобилей выросли настолько, что в сравнении с ними спортивные авто 1980-х смотрелись тележками для движения по прямой.

Разумеется, полноуправляемые шасси в том виде, в котором они были разработаны в Японии (интерес проявляли Honda, Infinity, Mitsubishi и Nissan), не могли стать массовыми.

Для европейских производителей актуальность этого технического решения была весьма умеренной. Так, для BMW 850 была создана система Active Rear Axle Kinematics (ARAX), однако волна интереса к сложным конструкциям быстро сошла на нет. В 1994 году произошло другое знаковое событие — компания Bosch предложила первую систему стабилизации ESP. В сочетании с многорычажными подвесками она позволяла достичь лучшей эффективности при заметно меньшей стоимости.

Заинтересовало полноуправляемое шасси и американцев, которые в начале 2000-х попробовали оборудовать этой системой любимые в США большие пикапы для улучшения маневренности. Но и там конструкция оказалась дороговатой.

Основные принципы вибрационных характеристик автомобилей

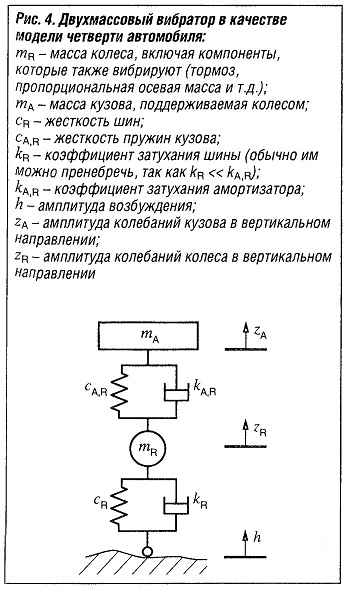

Создаваемые дорогой возбуждения воздействуют на кузов автомобиля через шины, подвеску колес и систему подвески / амортизаторов. Для теоретического анализа можно использовать вибрационные модели различной сложности. С ростом сложности модели повышается количество степеней свободы и связанных дифференциальных уравнений. Для большей ясности фундаментальные взаимосвязи в автомобильных вибрационных системах будут разъяснены на примере двухмассового вибратора (рис. «Двухмассовый вибратор в качестве четверти автомобиля»).

Создаваемые дорогой возбуждения воздействуют на кузов автомобиля через шины, подвеску колес и систему подвески / амортизаторов. Для теоретического анализа можно использовать вибрационные модели различной сложности. С ростом сложности модели повышается количество степеней свободы и связанных дифференциальных уравнений. Для большей ясности фундаментальные взаимосвязи в автомобильных вибрационных системах будут разъяснены на примере двухмассового вибратора (рис. «Двухмассовый вибратор в качестве четверти автомобиля»).

С указанием значений массы, коэффициентов упругости и коэффициентов затухания все параметры в двухмассовой модели для технического анализа вибраций заданы, и с переменными, обозначенными на рис. «Двухмассовый вибратор в качестве четверти автомобиля», можно составить два дифференциальных уравнения:

mAzA + кА,R (zA — zR) + cA,R (zA — zR) = О,

mRzR — кА,R (zA — zR) — cA,R (zA — zR) + cRzR + kR zR = cRh + kRh

Деление этих уравнений на массу в каждом случае приводит к обычному виду дифференциального уравнения 2-го порядка и дает угловую частоту свободных затухающих колебаний ωg и угловую частоту свободных незатухающих колебаний ωu, а также коэффициенты затухания для колеса DR и кузова DA.

Нижеследующее уравнение применимо к угловой частоте независимых незатухающих колебаний колеса:

ωR=√ (cR+cA,R)/ mR ≈ √ (cR / mR),при (cR ≈ 10 cA)

Нижеследующее уравнение применимо, соответственно, к кузову:

ωA=√ (cA,R / mA )

Вообще, угловая частота свободных затухающих колебаний ωg вычисляется по формуле:

ωg = ωu√ (1 — D2)

где в качестве приближения предполагается следующее: ωg≈0,9 ωu.

Нижеследующее уравнение применимо к коэффициенту затухания DRна колесе:

DR = кА,R / 2mR ωR = кА,R /2√(cR+cA,R)mR =(mAωA/mR ωR)DA

где опыт показал, что нужно ориентироваться на DR ≈ 0,4.

То же самое применимо к кузову:

DA = кА,R / 2mA ωA = кА,R /2√(cA,RmR)

В этом случае эффективность доказало значение DA≈ 0,3.

Колебания динамической нагрузки на колесо ΔG приводят к равенству:

ΔG = mRzR + mAzA = cR(h — zR) + kR (h — zR)

Вместе эти переменные образуют основу для грубой конфигурации системы подвески / амортизаторов автомобиля.

Если известны собственная частота кузова (обычно fА ≈ 1 Гц) и масса кузова (или удельная масса кузова на колесо), то можно определить жесткость пружин кузова относительно колес:

cA,R = mA ωA2

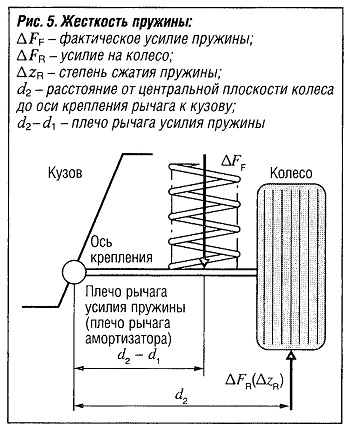

Преобразование в фактическую жесткость пружин кузова имеет место с учетом соотношения i между перемещениями колеса и пружины, (см. рис. «Жесткость пружины»). Прежде всего, фактическое усилие пружины

Преобразование в фактическую жесткость пружин кузова имеет место с учетом соотношения i между перемещениями колеса и пружины, (см. рис. «Жесткость пружины»). Прежде всего, фактическое усилие пружины

Δ FF = сА ΔzF

и усилие колеса ΔFR формулируются со сжатием пружины ΔzR . Нижеследующее уравнение применимо Δ FR:

Δ FR = cA,R ΔzR

Равновесие крутящего момента, действующего вокруг крепления рычага подвески к кузову оси, показанного на рис. «Жесткость пружины» приводит к:

cA,R ΔzR d2 = сА ΔzF ( d2 — d1)

Это уравнение можно использовать для преобразования фактической жесткости пружины сА в соответствии с геометрическими взаимосвязями с жесткостью колеса cA,R:

cA,R = сА i2

с жесткостью пружины i:

i = ( d2 — d1)/d2 = ΔzF /ΔzR

To же самое справедливо для гасителя вибраций. Для расчета коэффициента затухания вибраций кузова (его эффект на колесо), в отношении колеса применимо следующее выражение:

cA,R = 2DA√(cA,RmR)

При DA = 0,3 (см. выше) и mА, как известной переменной изучаемого автомобиля, коэффициент затухания вибраций кузова можно определить c помощью уравнения

DR =(mAωA/mR ωR)DA

оценка оптимальных соотношений между массами колеса и кузова с помощью коэффициентов затухания DR = 0,4 и DA = 0,3 (ориентиры) дает следующее соотношение:

mA/mR =0,4ωR / 0,3ωA=0,4 fR/0,3 fA

где fR= ωR 2π и fA= ωA 2π.

При fR= 12 Гц и fA= 1 Гц результат будет следующий:

mR = 1/16 mA

Влияние различных параметров подвески/амортизаторов на разные диапазоны частоты показано в таблице «Эффект влияния системы подвески / амортизаторов на характеристики вертикальных колебаний автомобиля».

С этим читают

- Гост 8889-88. передачи зубчатые турбин и компрессорных машин. технические требования. методы контроля

- Каталог запчастей на камаз-5308 (евро 3)

- Безвоздушные шины: преимущества и недостатки технологии, виды конструкций

- Ассенизационная машина

- Виды автовышек по высоте и их характеристики

- Классификация грузовых автомобилей

- Мертвое и загадочное дитя

- Автомобили зил, применяемые в качестве мусоровозов

- Для чего нужен пескоразбрасыватель и как его выбрать

- Автокран кс-45717 1р на базе урал 4320