Содержание

Ремонтные работы станка 16К20

При эксплуатации станка необходимо строго соблюдать периодичность плановых ремонтных работ и осмотров. Руководствоваться необходимо паспортом станка и руководством по его ремонту.

Соблюдение объемов, сроков и качества выполнения плановых ремонтов позволит снизить количество незапланированных поломок и сохранить класс точности станка.

Перечень работ при выполнении осмотра станка:

- Осуществление наружного осмотра станка и его узлов, без выполнения работ по разборке.

- Проверка надежности крепления всех неподвижных соединений.

- Внутренний осмотр состояния механизмов.

- Устранение люфтов ходового винта.

- Контроль работы скоростей и подач.

- Регулировка муфты основного привода.

- Осмотр системы подачи СОЖ.

- Контроль надежности крепления защитных кожухов, их очистка.

- Осмотр состояния деталей, составление плана по замене или восстановлению изношенных деталей при следующем плановом ремонте.

- Осмотр электрооборудования.

- Малый ремонт токарного станка.

- Неполная разборка шпиндельной бабки, коробки подачи, фартука, и других сильнозагрязненных узлов. Демонтаж кожухов и крышек для очистки механизмов.

- Очистка и промывка всех посадочных поверхностей.

- Регулировка люфтов в подшипниках и втулках. Замена изношенных деталей.

- Удаление заусенец на всех трущихся поверхностях.

- Замена вышедших из строя или сильно изношенных крепежных деталей.

- Ремонт и очистка системы подачи СОЖ.

- Проверка работы органов управления.

- Ремонт защитных элементов.

- Контроль точности и чистоты обработки станка.

- Обязательная проверка отсутствия повышенных шумов, вибраций, нагрева при работе станка на холостом ходу. Проверка работы станка на всех скоростях и реверсе.

https://youtube.com/watch?v=ougw705-mQU

Средний ремонт токарного станка 16К20

- Проверка на точность перед разборкой.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Частичная разборка станка.

- Промывка, протирка деталей разобранных узлов, промывка, очистка от грязи неразобранных узлов.

- Контроль жесткости шпиндельного узла.

- Замена или восстановление изношенных втулок и подшипников качения.

- Замена или добавление фрикционных дисков и замена ленты тормоза шпинделя.

- Замена изношенных зубчатых колес и муфт.

- Восстановление или замена изношенных винтовых пар привода салазок суппорта и пиноли задней бабки.

- Замена изношенных крепежных деталей.

- Замена или восстановление и пригонка регулировочных клиньев и прижимных планок.

- Восстановление точности ходового винта путем прорезки.

- Проверка и зачистка неизношенных деталей, оставляемых в механизмах станка.

- Ремонт насоса подачи охлаждающей жидкости и арматуры.

- При износе шарнирного механизма светильника НКС 01×100/ПОО-03 основание отвернуть, повернуть против часовой стрелки на 90° и снова закрепить.

- Ремонт насоса системы смазки, аппаратуры и арматуры; ремонт или замена маслоуказателей, прокладок, пробок и других элементов системы смазки.

- Исправление шлифованием или шабрением нуждающихся в ремонте направляющих поверхностей, если их износ превышает допустимый.

- Ремонт или замена протекторов на каретке, салазках суппорта, задней бабке.

- Ремонт или замена ограждающих щитков, кожухов, экранов и т. п.

- Сборка отремонтированных узлов, проверка правильности взаимодействия узлов и всех механизмов станка.

- Окрашивание наружных нерабочих поверхностей с шпаклевкой.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка станка на соответствие нормам точности.

Капитальный ремонт

- Выполнить все операции малого и среднего ремонтов.

- Разборка станка в полном объеме с очисткой всех узлов и механизмов.

- Осмотр всех узлов, механизмов и деталей в полном объеме.

- Корректировка ранее составленных планов на замену и восстановление узлов и механизмов.

- Восстановление работоспособности всех механизмов и узлов.

- Контроль степени износа фундамента, восстановление его и размещение станка в соответствии с руководством.

- Проверка работоспособности станка на всех режимах и реверсе.

Технические параметры оборудования

Компоненты оборудования

По умолчанию токарные станки серии 16А20Ф3 комплектуются ЧПУ серии 2Р22, модель 16А20Ф3С39 поставляется с блоком НЦ-31-02. При этом габаритные размеры оборудования составляют 370*170*214,5 см при массе 4150 кг. Для подключения потребуется линия трехфазная электропередач 380 В.

В значимости от модификации станка изменяется максимально допустимый размер детали, обрабатываемой над станиной. Этот параметр может составлять 40 или 32 см. Это же касается сечения заготовки над суппортом, которая равна 22 или 20 см. Максимальная длина не может превышать 100 см. Она может изменяться в зависимости от установленной инструментальной головки – 90, 75 или 85 см.

Также необходимо рассмотреть характеристик токарного станка 16А20Ф3 с приводом. Наиболее важными из них являются:

- число рабочих скоростей – 22;

- пределы оборотов, об/мин – от 12,5 до 2000;

- диапазон скоростей, которые можно установить в ручном режиме для каждого ряда: I – 12,5-200; II – 50-800; III – 125-2000;

- в автоматическом режиме возможна установка 9 скоростей;

- диапазон автоматических переключений — 16;

- максимально допустимый крутящий момент составляет 800 Нм.

Технические характеристики подач станка:

- параметры максимального смещения. По оси X – 90 см: по оси Z – 25 см;

- шаг резьбы — от 0,1 до 39,999 мм;

- диапазон возможных поперечных и продольных скоростей одинаков и может варьироваться от 3 до 2000 мм/об;

- допустимая высота резца – 25 мм.

Стандартные блоки ЧПУ, идущие в комплектации с токарным станком 16А20Ф3, имеют практически одинаковые параметры. Число управляемых координат составляет 2. Дискретность изменения значения для каждой из них равно 0,001 мм. Разница заключается в датчике обратной связи. Блок ВЕ178А5 имеет расширенный функционал.

В видеоматериале показан пример первого запуска станка с блоком ЧПУ.

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Передняя бабка токарного станка 16к20

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений. Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук токарного станка 16к20

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Это интересно: Токарный станок ТВ-6 — устройство, технические характеристики

Система ЧПУ

Токарный станок 16К20Ф3 оснащается различными системами ЧПУ. Модификации станка в зависимости от комплектации устройством ЧПУ имеют разные индексы (например, 16К20Ф3С32). Контурная система ЧПУ обеспечивает движение формообразования, изменение в цикле обработки значений подач и частот вращения шпинделя, индексацию поворотного резцедержателя, нарезание резьбы по программе. Число одновременно управляемых координат – 2, всего управляемых координат – 2. Дискретность задания поперечных перемещений подачи (по оси Х) – 0,005 мм, продольных перемещений (по оси Z) – 0,01 мм. Станок 16К20Ф3 с устройством ЧПУ 2Р22 оснащен главным приводом КЕМРОН и приводом подач КЕМТОК по оси Z и X.

Обозназначение

Буквенно-цифирный индекс станка 16К20Ф3 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (200 мм). Наличие «Ф3» в конце индекса говорит о наличии ЧПУ — числового программного управления.

| Технические характеристики | Параметры |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

| Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 — 2500 |

| Скорость быстрых перемещений суппорта — поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 × 2260 × 1650 |

| Масса станка, кг | 4000 |

Особенности конструкции

Высокопрочная станина станка 16К20Ф3 выполнена литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки. Привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм. Высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала. Зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости от требований покупателя. Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z. Станок 16К20Ф3 оснащается системами ЧПУ и электроприводами как отечественного производства, так и производства зарубежных фирм. Датчики обратной связи и резьбонарезания модели ВТМ-1М.

Управление

Программа перемещений инструмента, управление главным приводом и вспомогательные команды вводятся в память системы управления с клавиатуры пульта оператора, а так же с кассеты внешней памяти и могут корректироваться с пульта оператора ЧПУ с визуализацией на панели цифровой индикации.

Автоматическая инструментальная головка

Токарный станок с ЧПУ 16К20Ф3 оснащается 6-, 8- или 12-позиционной автоматической универсальной головкой (УГ9321, УГ9324, УГ9325) с горизонтальной осью поворота. Головка имеет инструментальный диск на 6 радиальных и 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные и осевые инструменты (8-позиционная) или 12 блоков под радиальные и осевые инструменты, комбинированные при наладке на деталь (12-позиционные).

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Особенности управления

Характеристика токарного станка 16К20 очень важна для потребителя, ведь описываемое устройство является довольно дорогостоящим. Но если вы уже сделали приобретение, то необходимо ближе ознакомиться с особенностями управления станком. Перемещение маховиков и управление переключателями осуществляется от руки. Устройство дополнено держателем центрового инструмента, с его помощью можно обрабатывать отверстия механической и ручной подачей, при этом задняя бабка не будет задействована.

Методом перемещения переменных салазок суппорта осуществляется совмещение оси режущего инструмента с осью шпинделя. Перед началом обработки следует задвинуть визир в кронштейн, пока вы не почувствуете упор. Рукоятка для поперечных салазок используется для коррекции положения оси режущего элемента.

Токарные станки по металлу 16К20 дополнительно снабжаются микрометрическим жестким упором, который отвечает за продольный ход. По заказу можно приобрести оборудование с верхними салазками, которые перемещаются механически

Важно обратить внимание еще и на приспособления для многопроходного нарезания резьбы и обработки многогранников. Сюда следует отнести гидрокопировальный суппорт, задний резцедержатель, конусную линейку и пр

4 Капитальный ремонт токарного агрегата

Как была сказано, и электрическая, и механическая система, коими располагает токарно-винторезный станок 16К20, отличаются высокой степенью надежности. По этой причине их ремонт требуется совсем не часто. При грамотном обслуживании агрегат функционирует без поломок длительное время. Несмотря на это, капитальный ремонт следует проводить в обязательном порядке, причем в те сроки, которые рекомендует паспорт станка.

Данные (капитальные) ремонтные работы предполагают выполнение следующих действий:

- определение уровня износа всех основных комплектующих;

- промывка с использованием специальных средств и тщательная протирка элементов;

- ремонт системы смазки и охлаждения, а также остальных механизмов станка;

- замена изношенных элементов по подготовленной в ходе плановых осмотров агрегата ведомости;

- шабрение и шлифование металла направляющих бабки, салазок и каретки суппорта, станины;

- проведение анализа на чрезмерный нагрев и шумность установки;

- шпаклевка наружных поверхностей оборудования и их окраска.

Может выполняться ремонт и других составляющих станка, которые нуждаются в обязательном восстановлении своей работоспособности.

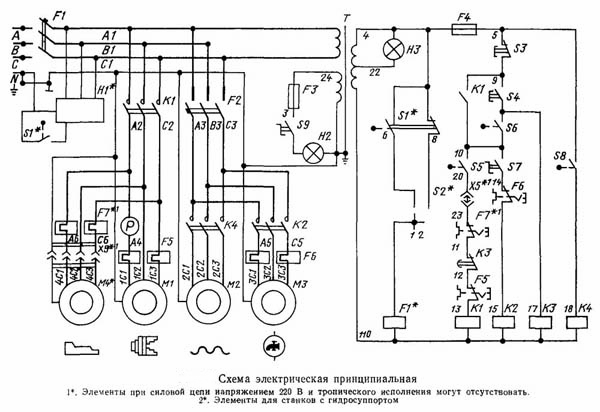

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

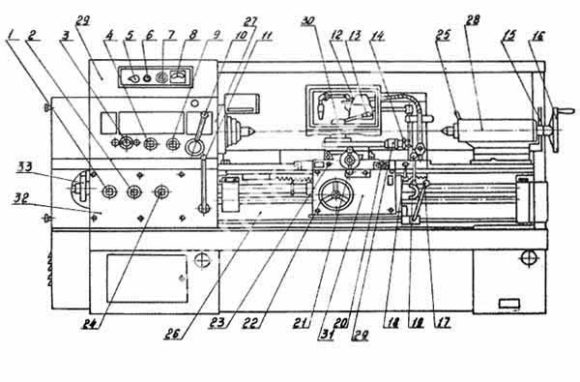

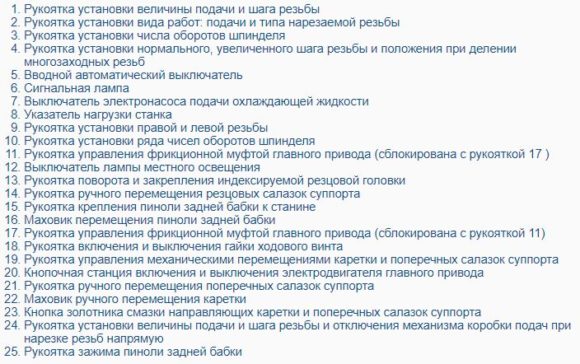

Схема органов управления токарным станком

С этим читают

- Токарный станок 1д601 технические характеристики

- Технические характеристики токарно-винторезного станка 1к625

- Технические характеристики токарно-винторезного станка 16к25

- Токарно-винторезный станок 1м61, паспорт, характеристики, схема, руководство

- Корвет 403: инструкция, характеристики, фотографии и последние отзывы

- Характеристики вертикально-сверлильного станка 2н118

- Обзор токарного станка тв-320: технические характеристики и особенности

- Назначение и устройство, технические характеристики токарного станка 1а62

- Токарный станок тнп-111

- Что такое зиговочная машина и где применяется это оборудование?