Содержание

- 1 Среднеоборотный прорыв отложенного старта

- 2 Какое масло заливать в мотоблок Нева?

- 3 Дизели и дизель-генераторы для тепловозостроения (6ДМ-21Л, 8ДМ-21Л, ДГ-630ЛН, ДГ-500Л, ДГ-882Л, ДГ-1400Л)

- 4 История

- 5 Газотурбинный двигатель UGT 15000 Зоря — Машпроект

- 6 Производственный комплекс

- 7 Настоящее время

- 8 В России начали собирать универсальный дизельный двигатель нового поколения

- 9 «Не выжить, если не выжать советский задел»

- 10 Технические характеристики автогрейдера DM-14.1

- 11 Электродвигатели серии ДМ — аналог ДБМ от ОАО «Машиноаппарат»

- 12 Обслуживание и эксплуатация

- 13 Обзор навесного оборудования

Среднеоборотный прорыв отложенного старта

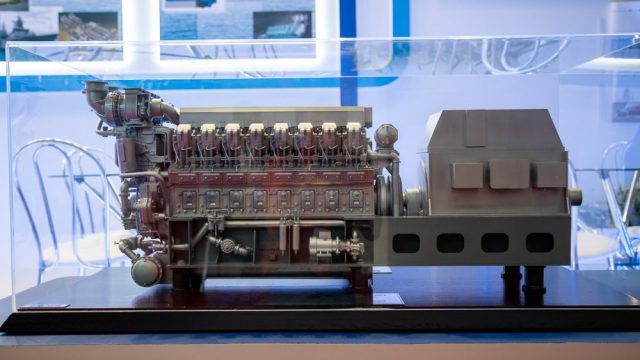

В Коломне сейчас продолжаются испытания опытных образцов дизелей семейства Д-500. Для флота предназначена модификация 16СД500, впервые представленная на форуме «Армия-2018» в виде макета.

В конце прошлого года двигатель вышел на ресурсные испытания. Это произошло почти через 11 лет после открытия на предприятии ОКР по созданию дизеля Д500К размерности 26,5/31 (ЧН26,5/31).

Корабельный дизель 16СД500 на базе двигателя типа Д500 разработки Коломенского завода

Корабельный дизель 16СД500 на базе двигателя типа Д500 разработки Коломенского завода

Флоту крайне необходимы среднеоборотники – нужно заменять главные двигатели кораблей и судов обеспечения на более современные. Основная потребная мощность – 5–12 МВт. Перспективная линейка охватывает диапазон 3–7,5 МВт.

Основное направление работы коломенских дизелестроителей – создание тепловозных двигателей (прежде всего типа Д49). Поэтому для сохранения рентабельности производства судовых дизелей необходима максимальная унификация узлов.

«Нужна крупная серия, решение о которой будут принимать в том числе исходя из наличия отработанного двигателя. Получается замкнутый круг«, – рассказывает один из конструкторов предприятия.

Достаточно медленный темп работ объясняется, во-первых, необходимостью максимального импортозамещения. Так, ученые Крыловского центра в одной из статей прямо сказали о двигателе Д500К (первоначальный индекс изделия): «…с учетом иностранных комплектующих данный дизель трудно назвать отечественным». Изначально зарубежные (преимущественно немецкие, австрийские и швейцарские) компании изготавливали для Д500 коленвал, блок цилиндров, системы управления, поршни и др. Сейчас положение значительно улучшилось: на предприятии серьезно модернизировали производственные мощности, увеличив локализацию.

Вторая причина – недостаточное финансирование морского дизелестроения. Она коррелирует с тем, что судовые дизели – отнюдь не флагманское направление завода в целом.

Кроме того, после ликвидации «Союздизельмаша» при министерстве тяжелого и транспортного машиностроения СССР уничтожены производственные и сервисные цепочки на всех этапах жизненного цикла дизелей. Таким образом освоение новых коломенских двигателей может затянуться. А перспективные корабли получат уже испытанные дизельные ГЭУ из Подмосковья.

Другое занимающееся среднеоборотниками предприятие, «РУМО», не смогло выйти на серийность даже небольших коломенских судовых серий. Специалисты одного из старейших дизелестроительных предприятий страны разработали дизели и агрегаты на их базе в мощностном диапазоне 520–1250 кВт и 2880–4000 кВт, однако, по данным издания, из-за сложной финансовой ситуации производственная деятельность ведется в недостаточном объеме.

Несколько лучше обстоит ситуация с ремонтом среднеоборотных дизелей. Последние – например, двигатели разработки и производства «Русского дизеля» – используются в целом ряде судов вспомогательного флота. Преемник РД – Кингисеппский машиностроительный завод – сейчас пытается наладить производство дизелей на основе документации «Русского дизеля», держателем которой выступает предприятие. Завод в состоянии серийно выпускать такие двигатели, но они пока не востребованы заказчиками.

Остается, таким образом, задел по целому ряду наработок прошлых лет. Например, в составе ВМФ – десятки кораблей и судов, использующих дизели еще советской разработки. Эти агрегаты достаточно надежны и обладают ремонтным и модернизационным потенциалом.

Пример – десантные корабли и суда вспомогательного флота ВМФ, использующие в ГЭУ двигатели «Русского дизеля». Таких двигателей разных модификаций – более 40, они используются на 27 кораблях, судах и катерах. Ряд кораблей пока заменить нечем: это БДК проекта 1171, спасатель подлодок проекта 537, танкеры типа «Дубна», ракетные корабли проекта 11661 и др.

Дизель 68Г спасателя подлодок «Алагез» после капремонта на Кингисеппском машзаводе

Дизель 68Г спасателя подлодок «Алагез» после капремонта на Кингисеппском машзаводе

Из-за медленных темпов обновления флота командование ВМФ вынуждено продлевать ресурс старых кораблей. Такая судьба уготована БДК проекта 775 и другим «незаменимым». По тому же примеру можно отремонтировать и дизели БДК проекта 1171.

Какое масло заливать в мотоблок Нева?

Чтобы дать ответ на этот вопрос, необходимо знать, какой именно силовой агрегат установлен в базовое устройство мотоблока. Многие разработчики двигателей производят не только комплектующие для ДВС, но и расходные материалы, в том числе и смазочные жидкости.

Чаще всего для смазки деталей двигателя используются масла таких брендов:

- Robin-Subaru – для эксплуатации летом можно выбирать масла Robin-Subaru с маркировкой SAE 10W-30. Для использования зимой подходит смазка SAE 5W-30 этого же производителя;

- Lifan – среди владельцев сельхозтехники самой большой популярностью пользуется масло Lifan SAE 10W-30, которое многими считается универсальным;

- Honda – при выборе смазки этого бренда нужно учитывать эксплуатационный класс техники. Для мотоблоков Нева необходимо выбирать масла с отметками SF и SG.

Замена масла в мотоблоках Нева производится только в случае, если при осмотре в его составе было обнаружено большое скопление металлических стружек и твердых фракций. Вместе с тем, менять смазку нужно не реже, чем раз в 50 моточасов работы.

Дизели и дизель-генераторы для тепловозостроения (6ДМ-21Л, 8ДМ-21Л, ДГ-630ЛН, ДГ-500Л, ДГ-882Л, ДГ-1400Л)

Дизельные двигатели 6ДМ-21Л (6ЧН 21/21) и 8ДМ-21Л (8ЧН 21/21) технические характеристики

6ДМ-21Л

8ДМ-21Л

Модернизированные дизели 6ДМ-21Л (6ЧН 21/21) и 8ДМ-21Л (8ЧН 21/21) с улучшенными технико-экономическими и экологическими показателями адаптированы для использования в качестве силовой установки на маневровых тепловозах ТГМ-4Б и ТГМ-6Д.

Дизель-генераторы ДГ-882Л и ДГ-1400Л для локомотивостроения технические характеристики

ДГ-882Л

Дизель-генератор ДГ-882Л мощностью 882 кВт создан на базе дизеля 8ДМ-21Ли предназначен для использования в качестве силовой установки на тепловозах ТЭМ-9 ТА и ТЭМ-14 производства ОАО «Людиновский тепловозостроительный завод».

На базе дизеля 12ДМ-21Л создан дизель-генератор ДГ-1400Л мощностью 1400 кВт, предназначенный для использования в качестве силовой установки на тепловозе ТЭМ-7А производства ОАО «Людиновский тепловозостроительный завод».

Преимущества

Внедренные конструктивные особенности двигателей позволяют:

- повысить надежность двигателей;

- улучшить топливную экономичность;

- улучшить пусковые свойства;

- повысить гидравлическую плотность всех систем двигателе.

Дизель-генератор ДГ-630ЛН технические характеристики

Дизель-генератор ДГ-630ЛН на базе дизеля 6ДМ-21Л применяется в качестве силовой установки на гибридном маневровом тепловозе ТЭМ-9Н производства ОАО «Людиновский тепловозостроительный завод».

Дизель-генератор ДГ-500Л технические характеристики

Применяется в прицепной энергетической установке ЭУ-500-1, предназначенной для питания электровоза ЕЛ-2 при нахождении его вне контактной сети на железнодорожных путях металлургических предприятий.

История

В сентябре 1936 года Совет Труда и Обороны принял решение о строительстве в Свердловске турбинного завода. В 1937 году был утвержден проект, а 2 октября 1938 года образован Уральский турбинный завод (УТЗ). Согласно проекту завод должен был выпускать турбины для военно-морского флота.

Первый агрегат собственной конструкции — турбопитательный насос для электростанций — был выпущен УТЗ в 1940 году. Затем начался их серийный выпуск.

В мае 1941 года УТЗ выпустил теплофикационную турбину мощностью 12 МВт, предназначенную для комбинированной выработки электрической и тепловой энергии. Изготовление первой турбины стало поворотным пунктом в истории завода: было освоено производство самой мощной по тем временам паровой теплофикационной турбины; определилась специализация завода по выпуску теплофикационных турбин.

В годы Великой Отечественной войны на территории УТЗ разместились эвакуированные предприятия Ленинграда и Харькова. На площадях турбинного производства был образовано два завода: моторный завод № 76 по выпуску танковых дизелей (в настоящее время Уральский дизель-моторный завод, УДМЗ) и собственно Уральский турбинный завод.

В годы войны УТЗ называли «турбинной здравницей» — он был единственным работающим в военные годы турбостроительным заводом. Коллектив УТЗ восстановил и доукомплектовал 32 турбины — энергетика страны остро нуждалась в турбинном оборудовании. Так, завод активно участвовал в восстановлении донбасских станций, а для Лисичанской ТЭЦ (тогда СевДонГРЭС) была изготовлена комплектная турбина АТ-25-2. В 1942 г. на Уральском турбинном заводе был начат выпуск судовых турбин для кораблей ВМФ. Первоначально была изготовлена турбина мощностью 16 МВт, с 1943 года завод начал изготавливать судовые турбины ТВ-6 мощностью 22 МВт. Работники Уральского турбинного завода привлекались к восстановлению кораблей Черноморского флота, участвовавших в обороне Одессы и Севастополя.

В послевоенный период предприятие закрепило за собой славу одного из лидеров отечественного энергомашиностроения. На УТЗ в этот период создается свое конструкторское бюро, завод перешел на самостоятельное выполнение проектов турбин мощностью 25, 50 и 100 МВт.

Легендарной турбиной стала теплофикационная турбина Т-100. «Сотка» унаследовала лучшие качества своих предшественников и в то же время стала образцом на редкость экономичного теплофикационного агрегата, каких ещё не делалось не только в нашей стране, но и в мире. За разработку конструкции, освоение серийного производства и внедрение в народное хозяйство турбины Т-100 группе работников завода в 1966 году присуждена Ленинская премия. Уральский турбинный завод произвел 245 турбин семейства Т-100 разных модификаций, запущенных в разные годы на 106 ТЭЦ и ГРЭС 13 стран мира.

Для нужд развивающейся газовой промышленности в конце 1950-х гг. завод освоил производство газовых турбин. Была создана своя конструкторская школа, в 1965 году была изготовлена первая серийная газовая турбина ГТ-6-750.

В 1970-е годы создается серия утилизационных газовых турбин (ГУБТ) для чёрной металлургии. Агрегаты стали поставляться как на отечественные металлургические предприятия, так и на экспорт. Газовым турбинам впервые в СССР присваивается государственный знак качества.

В 1973 году было освоено промышленное производство паровых теплофикационных турбин мощностью 250 МВт, самых мощных за всю историю развития завода. Турбина Т-250 вобрала в себя достижения науки и техники того времени и проектировалась для снабжения крупных городов Советского Союза теплом и электроэнергией. С 1972 по 1992 годы Уральский турбинный завод изготовил 32 таких машины для электростанций Москвы, Санкт-Петербурга, Минска, Киева, Харькова. Только в Москве установлено 19 турбин этой модели. В настоящее время Уральский турбинный завод изготовил паровую турбину Т-295/335-23,5, предназначенную для смены Т-250. Это самая мощная в мире теплофикационная турбина по показателю отбора пара. Её максимальная мощность — 335 МВт.

Всего за годы работы заводом выпущено 899 паровых турбин (на 1.08.2017). Более половины всех теплофикационных турбин, установленных на электростанциях России, произведено УТЗ.

Газотурбинный двигатель UGT 15000 Зоря — Машпроект

Трехвальный ГТД Компрессоры – осевые, КНД -9 ступеней, КВД — 10 ступеней. Камера сгорания – трубчато-кольцевая, противоточная, 16 трубная Турбины компрессоров – осевые, одноступенчатые. Силовая турбина – осевая, 3 и 4 ступени Запуск – раскруткой ротора ТКНД двумя электростартерами переменного тока длительной мощностью по 30 кВт каждый

В условиях по ISO 2314

| Двигатель | UGT15000 ДБ90 |

| Мощность ГТД, кВт | 10500 |

| КПД ГТД, % | 36,0 |

| Удельный расход топливного газа (Hu = 8555 ккал/нм³), нм³/(кВт ч) | 0,279 |

| Суммарная степень повышения давления в компрессорах | 19,0 |

| Расход газа на выходе из ГТД, кг/с | 36,0 |

| Температура газа на выходе из ГТД, оС | 490 |

| Частота вращения силовой турбины, об/мин | 4800 |

На основе этого двигателя выпускает следующие энергоустановки:

Простого цикла

| Тип установки | Мощность, kBт | КПД (ISO), % | Расход топлива | Выхлопные газы | ||

| газа, м3/ч | жидкого, кг/ч | расход, кг/с | температура, °С | |||

| UGT 15 000 | 17 500 | 35,0 | 5020 | 4215 | 72,0 | 414 |

| UGT 15 000+ | 20 000 | 36,0 | 5560 | 4680 | 71,0 | 454 |

Когенерационная

| Тип установки | Мощность, kВт | КПД электрический, % | КИТ, % | Расход | |||||

| электрическая | паровая | водогрейная | паровой | паровой + водогрейный | пара,т/ч | топливного газа, м3ч | жидкого топлива, кг/ч | ||

| UGT 15000C | 16000 | 19500 | 4390 | 32,5 | 72,1 | 81 | 24,4 | 4940 | 4150 |

STIG

| Тип установки | Мощность электрическая, кВт | КПД электрический, % | Расход пара, т/ч | Расход топлива | |||

| STIG | сухая | STIG | сухая | газа, м3/ч | жидкого, кг/ч | ||

| UGT 15000S1 | 25 000 | 11 400 | 42,0 | 28,3 | 24,0 | 5980 | 5020 |

Установка типа «Водолей»

| Тип установки | Мощность электрическая, кВт | КПД электрический, % | Расход пара, т/ч | Расход топлива | |||

| STIG | сухая | STIG | сухая | газа, м3/ч | жидкого, кг/ч | ||

| UGT 15000S2А | 24 500 | 11 400 | 41,0 | 28,3 | 24,0 | 5960 | 5020 |

Комбинированная парогазовая установка

| Тип установки | Количество и тип двигателей | Мощность электрическая, кВт | КПД электрический, % | Расход топлива | |

| газа, м3/ч | жидкого, кг/ч | ||||

| UGT 15 000 CC1 | 1 х UGT15 000 + 1 ПТ | 22 700 | 45,3 | 4 940 | 4 150 |

| UGT 15 000 CC2 | 2 х UGT15 000 + 1 ПТ | 45 800 | 45,9 | 9 880 | 8 300 |

Производственный комплекс

На Уральском дизель-моторном заводе проводится широкомасштабная программа модернизации. Старые производственные корпуса были отремонтированы снаружи и внутри. Частично заменено оборудование, обновлена испытательная станция. Создано 100 высококвалифицированных рабочих мест.

Гордостью завода стал современный участок для сборки, обкатки моторов ДМ-185 и дизель-генераторов, временного хранения продукции. Здесь смонтированы высокоточные измерительные комплексы для контроля параметров компонентов двигателей.

Кроме того:

- Проведена модернизация всех инженерных систем.

- Оптимизирована производственная логистика.

- Вдвое увеличены производственные мощности – до 300 единиц.

- Обновлено складское оборудование.

- Построены моечно-окрасочные камеры.

- Модернизированы старые и установлены новые мостовые краны, снабженные системой радиоуправления.

На участке опытной сборки установлены универсальные стенды для изготовления силовых агрегатов. Многотонные изделия с легкостью перемещаются по цеху с помощью транспортных систем на воздушных подушках, управляемых одним рабочим.

Настоящее время

Здание заводоуправления

В сентябре 2003 года турбинное производство ОАО «Турбомоторного завода» было выделено в самостоятельное предприятие — АО «Уральский турбинный завод». Завод вернул себе первое имя, при этом сохранив значительный научно-технический потенциал и большой опыт в проектировании и изготовлении продукции с маркой «ТМЗ».

Изделия с маркой ТМЗ работают более чем в 60 странах мира. Заводские турбины работают в Японии, Югославии, Болгарии, Индии, Корее, Китае.

Новейшая разработка российской конструкторской школы турбиностроения — энергетическая паровая турбина Т-295/335-23,5, самая крупная в мире теплофикационная турбина. Её электрическая мощность достигает 335 МВт, а тепловая нагрузка — 385 Гкал/ч. Этого достаточно, чтобы обеспечить теплом более 100 тысяч квартир. Новая турбина изготовлена для ТЭЦ-22 ПАО «Мосэнерго». Применение современной электрогидравлической системы регулирования расширило допустимые параметры работы турбины Т-295 и позволило достичь уникальных для мировой практики показателей надежности, готовности и энергетической безопасности установки. Электрическая часть системы регулирования и защиты выполнена на базе современных промышленных контроллеров российского производства. Температура свежего пара и пара промежуточного перегрева в турбине Т-295 достигает 565°С. Для изготовления деталей, работающих в подобных условиях, использовались стали мартенситного класса с высоким содержанием хрома. Такое решение позволило повысить расчетный ресурс деталей до 250 тыс. часов. В совокупности, удачные конструкторские решения, а также применение новых технологий, материалов и подходов, позволили увеличить КПД турбины на 4 %, установленную мощность — на 30 МВт (до 335 МВт), а тепловую нагрузку — до 372,5 Гкал/ч. При этом Т-295 обладает уникально широким для теплофикационной турбины диапазоном режимов работы и по этому параметру с легкостью конкурирует с конденсационными турбинами других производителей. Только на топливе турбина способна в год сэкономить электростанции до $3 млн.

В России начали собирать универсальный дизельный двигатель нового поколения

Все больше российских предприятий в последнее время запускают производство комплектующих отечественного производства для техники различного типа. Например, не так давно ООО «Уральский дизель-моторный завод», расположенный в Екатеринбурге, начал серийный выпуск дизельных двигателей новейшего типа ДМ-185.

Предполагается, что моторы серии ДМ-185 будут в первую очередь устанавливаться на российские суда различного типа, например, многоцелевые надводные корабли ближней морской зоны — причем как уже существующие, так и еще только проектируемые. В то же время данные двигатели можно использовать при строительстве локомотивов, автомобильной техники, а также в сфере электроэнергетики.

sinaratm.ru

На моторы ДМ-185 — в зависимости от их модификации и сферы применения – устанавливаются от 6 до 20 цилиндров, при этом они также оснащены двухступенчатым турбонаддувом. В настоящее время существует 12 модификаций данного привода мощностью от 750 до 3800 кВ, причем в дальнейшем инженеры планируют модернизировать его до 6000 кВт.

Специально для производства двигателей на «Уральском дизель-моторном заводе» был запущен отдельный сборочный цех. Чтобы исключить малейшие ошибки при сборке дизелей, они в ходе процесса проходят через специальные 3D-координатные контрольно-измерительные машины, которые обеспечивают точность измерения до 20 микрометров на 4 метра.

Как отметил руководитель департамента судостроения и морской техники Минпромторга РФ Максим Кочетков, создание в промышленных масштабах двигателей, которые обладают столь высокими техническими характеристиками, означает, что на российском рынке, наконец, появился действительно инновационный продукт отечественного производства

Что особенно важно, данный дизель легко может конкурировать с ведущими мировыми аналогами

sinaratm.ru

Стоит отметить, что именно российское министерство промышленности и торговли поддержало инициативу по созданию линейки дизельных двигателей нового поколения в рамках целевой федеральной программы «Национальная технологическая база». Таким образом, «УДМЗ» получил грант от Минпромторга РФ, а также дополнительный льготный заем от Фонда развития промышленности на создание ДМ-185.

Планируется, что в 2020 году «Уральский завод» будет собирать уже от 250 до 300 двигателей в год. При этом в дальнейшем эту цифру собираются увеличить до 500 единиц.

«Не выжить, если не выжать советский задел»

В этом смысле становится актуальной ориентация на модернизацию существующего задела и производство чисто российских двигателей. В этом направлении работают Тутаевский моторный завод и Кингисеппский машиностроительный завод.

Промедление с завершением всех передовых дизельных разработок – лишь первая часть проблемы. Следующие ее составляющие – освоение и доработка, а также организация сервисного обслуживания, усложняющегося на фоне мелкосерийности и значительного числа иностранных компонентов. В случае с полностью российскими разработками этих сложностей нет.

Судовой дизель-редукторный агрегат серии ДРА-

В рамках программы «Разработка и организация производства высокооборотных дизельных двигателей нового поколения с улучшенными технико-экономическими показателями (ТМЗ-880)» создаются СДУ мощностью 294–1324 кВт. Об этом сообщил заместитель главного конструктора предприятия Александр Шевцов.

Дизель ТМЗ выбран Кингисеппским машиностроительным заводом для создания судового газового двигателя ГПДРА-250 (250 кВт). КМЗ разработал главный двигатель, газотопливную систему и дизель-генераторы обеспечения судна проекта 10360 «Профессор Павловский». Разработчики смогли перевести дизель на газовое топливо. Машину состыковали с реверс-редуктором и испытали на стенде.

Другая разработка КМЗ – форсирование известного дизеля ТМ-600 на 38,5%. В результате появился мегаваттный двигатель ТМ-1000, в октябре прошедший заводские испытания. Первая партия таких дизелей из 18 заказанных российскими нефтяниками отправится в Арктику в 2020 году. Представители Кингисеппского машиностроительного завода рассказали изданию, что у ТМ-600 и ТМ-1000 разработки предприятия есть перспективы маринизации. На предприятии подчеркнули, что элементная база обоих двигателей полностью российская, дизели соответствуют современным требованиям.

Модернизированные версии советских двигателей на время переходного периода могли бы стать альтернативой перспективным, но пока не серийным двигателям. Речь идет как о проверенных коломенских дизелях и звездообразных М-сериях, которые заказчик ждет от «Звезды», так и о двигателях «Русского дизеля», а также продукции небольших заводов.

Технические характеристики автогрейдера DM-14.1

- Производитель – Завод Дорожных Машин (DM)

- Масса конструктивная без бульдозерного отвала – 14,7 тонн | Масса эксплуатационная без бульдозерного отвала – 15,0 тонн

- Масса конструктивная с бульдозерным отвалом – 15,6 тонн | Масса эксплуатационная с бульдозерным отвалом – 15,9 тонн

- Колесная формула – 1х2х3

- Тип рамы – Шарнирно сочлененная

- Тип коробки передач – Механическа

- Марка и модель коробки передач – ЯМЗ-236У

- Количество передач – вперед 6 / назад 2

- Максимальная скорость при движении вперед – 39 км/ч

- Максимальная скорость при движении назад – 15 км/ч

- Сцепление – ЯМЗ-236К

- Типоразмер колес – 14,00-20 или 14,00-24

- Количество шин – 6

- Задний ведущий мост – Главная передача, с самоблокируемым дифференциалом и бортовыми планетарными передачами

- Объем топливного бака – 330 л

- Объем гидравлического бака – 110 мм

- Электрооборудование – 24 в

Электродвигатели серии ДМ — аналог ДБМ от ОАО «Машиноаппарат»

Бесконтактные встраиваемые электродвигатели серии ДМ получили широкое применение в изделиях специальной техники, а также в изделиях гражданского применения, таких как:

- системы навигации и стабилизации летательных аппаратов (исполнительные механизмы элеронов БПЛА, приводные механизмы вооружения беспилотных летательных аппаратов, гиростабилизированные платформы.);

- оптико-электронных системах наведения прицельных систем;

- рулевых приводах;

- ривода антенн стационарных;

- подводные аппараты (гребные двигатели и двигатели привода рулей);

- привода в робототехнике;

- стенды и тренажерные системы;

- криогенная техника (двигатели насосов для перекачки жидкого азота);

- привода мотор-колес, электромобилей, велосипедов, мопедов, самокатов и тд;

- медтехника (экзо скелет, функциональных протезы, привод инвалидных кресел, центрифуг и т.д.);

- оборудовании для атомных электростанций.

Основные характеристики отдельных исполнений электродвигателей серии 2ДМ (аналоги серии ДБМ, 2ДБМ разработки ОАО «Машиноаппарат») представлены в таблице ниже:

|

Наименование |

2ДМ40-0,038-6-3 |

2ДМ40-0,05-5-3 |

2ДМ63-0,085-3-2 |

2ДМ85-0,12-2-3 |

2ДМ105-0,47-0,5-3 |

|

Номинальное напряжение питания, В |

27 |

27 |

27 |

27 |

27 |

|

Приведенные к фазе коэффициенты: момента См, Н×м/А; ЭДС Се, В×с/рад |

0,038 |

0,05 |

0,085 |

0,12 |

0,47 |

|

Частота вращения при идеальном холостом ходе, об/мин |

6800±400 |

5200±300 |

3000±300 |

2100±250 |

550±50 |

|

Пусковой момент, Н×м, не менее |

0,16 |

0,20 |

0,11 |

0,28 |

1,1 |

|

Сопротивление цепи фаза-фаза, Ом |

7,1±0,5 |

5,7±0,4 |

8,3±0,9 |

6,5±0,5 |

6,5±0,5 |

|

Число фаз |

3 |

3 |

2 |

3 |

3 |

|

Число пар полюсов |

4 |

4 |

8 |

8 |

8 |

|

Момент инерции ротора, кг×м 2 |

0,5×10 -5 |

0,64×10 -5 |

0,7×10 -4 |

2,3×10 -4 |

1,5×10 -3 |

|

Масса, кг, не более |

0,12 |

0,15 |

0,32 |

0,52 |

1,3 |

|

Электромагнитная постоянная времени, мс, не более |

15 |

15 |

60 |

70 |

120 |

|

Материал магнитов |

Nd-Fe-B |

Nd-Fe-B |

Sm-Co |

Sm-Co |

Sm-Co |

Габаритно-присоединительные размеры электродвигателей серии 2ДМ

|

Наименование |

D |

D1 |

D2 |

D3 |

D4 |

L |

L1 |

L2 |

|

2ДМ40-0,038-6-3 |

40h8- 0,039 |

38,8 |

28,4 |

28 |

13h7 +0,018 |

15 |

1 |

15 |

|

2ДМ40-0,05-5-3 |

40h8- 0,039 |

38,8 |

28,4 |

28 |

13h7 +0,018 |

20 |

1 |

20 |

|

2ДМ63-0,085-3-2 |

63h8- 0,046 |

59,5 |

50,8 |

50,2 |

28h7 +0,021 |

28 |

6 |

19 |

|

2ДМ85-0,12-2-3 |

85h8- 0,054 |

80 |

71 |

70,2 |

48h7 +0,025 |

34,5 |

7,3 |

26 |

|

2ДМ105-0,47-0,5-3 |

105h8- 0,054 |

101 |

90,5 |

89,5 |

60h7 +0,030 |

45 |

7,3 |

36 |

Функциональные аналоги электродвигателей:

- ДБМ 40 — 0,01 — 2,5 — 3 (электродвигатель производился ранее ОАО «Машиноаппарат»);

- ДБМ 40 — 0,01 — 5 — 3 (электродвигатель производился ранее ОАО «Машиноаппарат»);

- ДБМ 40 — 0,025 — 4 — 3 (электродвигатель производился ранее ОАО «Машиноаппарат»);

- ДБМ 63 — 0,06 — 3 — 2 (электродвигатель производился ранее ОАО «Машиноаппарат»);

- ДБМ 85 — 0,16 — 2 — 2 (электродвигатель производился ранее ОАО «Машиноаппарат»);

- ДБМ 85 — 0,16 — 2 — 3 (электродвигатель производился ранее ОАО «Машиноаппарат»);

- ДБМ 105 — 0,4 — 0,75 — 3 (электродвигатель производился ранее ОАО «Машиноаппарат»);

- ДБМ 105 — 0,6 — 0,5 — 3 (электродвигатель производился ранее ОАО «Машиноаппарат»);

- ДБМ 105 — 0,6 — 1 — 2 (электродвигатель производился ранее ОАО «Машиноаппарат») ;

- ДБМ 130 — 1,6 — 0,5 — 2 (электродвигатель производился ранее ОАО «Машиноаппарат»).

Электродвигатели нового исполнения

В настоящий момент ведутся работы по дополнению данной серии электродвигателей новыми исполнениями.

Также наше предприятие готово рассмотреть вопрос разработки и изготовлению встраиваемых электродвигателей под индивидуальные требования Заказчика.

Обслуживание и эксплуатация

Этот документ должен обязательно изучаться владельцами перед началом проведения работ. Инструкция по эксплуатации помогает понять деталировку мотоблока Луч, расположение его запчастей и правила проведения технических работ.

Чтобы устройство работало правильно, за ним необходимо ухаживать.

- Следует проводить регулярную замену масла в соответствии с руководством по эксплуатации.

- В двигатель рекомендуется лить масла М-10Г2к или М-10В2. Объем картера рассчитан на разовый залив 1 л. смазочного материала.

- Замена моторного масла должна происходить в соответствии с руководством по эксплуатации.

- В трансмиссию рекомендуется лить масла ТАД-17и или ТАП-15в.

- Если вовремя не производить замену трансмиссионного масла, то будет издаваться большой стук из редуктора и его чрезмерный перегрев.

- Рычаги управления необходимо смазывать Литолом-24 или Солидолом.

Первый пуск

Чтобы мотоблок Луч прослужил как можно дольше необходимо произвести правильное начало эксплуатации.

- Если Вы купили машину с завода, то обязательно залейте моторное и трансмиссионное масло, а также бензин.

- Нельзя сразу же приступать к полноценной эксплуатации оборудования. Сначала должна провестись обкатка. Она должна длиться около 5-7 часов. Во время обкатки детали устройства смазываются, притираются друг к другу и надежно становятся в пазы. Рекомендованная нагрузка на двигатель не должна превышать половину максимальной мощности.

- Благодаря обкатке продлевается время работы устройства без поломок.

Основные неисправности

Отличительной особенностью мотоблоков Луч является ремонтопригодность и простота сборки.

Поэтому каждый владелец этого устройства должен знать причины основных неполадок и пути их ремонта.

Причины того, что мотор не запускается:

- Свеча зажигания не дает искру (проверьте ее состояние и соединительные провода);

- Приоткрылась воздушная заслонка;

- Уровень масла упал ниже минимальной отметки;

- Грязный или низкокачественный бензин;

- Бензин не поступает в карбюратор (следует проверить всю топливную систему).

Причины того что двигатель не выдает стабильную работу, периодически глохнет или выдает малую мощность:

Причины того что двигатель не выдает стабильную работу, периодически глохнет или выдает малую мощность:

- Заканчивается бензин в баке;

- В воздушный фильтр попала грязь;

- В топливный бак поступило большое количество пыли;

- Поршневые кольца пришли в негодность.

Причины чрезмерной вибрации от мотоблока Луч:

- Расшатались болтовые соединения;

- Навесное оборудование зафиксировано не полностью;

- Ослабился ремень натяжения.

Слабым местом мотоблока Луч является ременная передача. Она часто перетирается и выходит из строя.

Поэтому следует всегда иметь под рукой несколько запасных ремней на случай поломки. Перед покупкой ремня обязательно определите его правильный размер.

Обзор навесного оборудования

Популярность всех модификаций «Луч» связана, кроме прочих достоинств, с их агрегацией с большим количеством навесного оборудования. Удобно для владельцев и то, что мотоблок может работать с навесным от других аппаратов, таких как «Нева», «Угра», «Ока», «Фаворит», «Викинг», «Патриот», «Крот» и другие.

Практически любой отечественный новый или старый советский мотоблок может поделиться навесным с «Луч», и оно будет работать. Далее в обзоре мы более подробно изучим типы оборудования для мотоблока «Луч», ознакомимся с видео работы агрегатов.

Фрезы

Классический тип фрез к мотоблоку Луч — серповидные. Сборку и монтаж на устройство нужно производить в тканевых рукавицах или перчатках. При монтаже и начале работы с фрезами владелец должен убедиться, что они установлены и закреплены правильно.

Более подробно о монтаже фрез можно прочитать в инструкции к мотоблоку. Допускается использование фрез «гусиная лапка», а также частичная установка с целью сужения полосы культивации.

Адаптер, прицеп

Мотоблок «Луч» обладает достаточной мощностью для подсоединения телеги, прицепа и даже адаптера. Адаптер отличается от телеги наличие сиденья для владельца. Это удобно для перевозки грузов, транспортировки урожая и перемещения по участку. Рекомендуемые виды тележек: ТМ-300, ТМ-500.

Прицепы к мотоблоку «Луч»: ТМ-250, прицеп «Салют» и другие. Адаптеры для «Луч»: Мотор Сич УУМП-2, адаптер Ярило, «БУТ», «АРА» и другие. В период обкатки запрещается использовать тележку или прицеп, редуктор и двигатель мотоблока должны адаптироваться к нагрузке.

Косилка

Любые виды косилок можно использовать для подсоединение к данному агрегату. Например, роторную косилку «Заря», или «Нева». Допускается работа с сегментными косилками малых размеров. Согласно инструкции, работать с мотоблоком и особенно с работающим от ВОМ навесным оборудованием, могут только лица старше 14 лет. Роторная косилка требуется соблюдения правил безопасной эксплуатации.

Грунтозацепы

Грунтозацепы используются для лучшего сцепления с почвой. Устройство может выполнять пахотные работы и без грунтозацепов, однако с этим навесным оборудованием мотоблок намного более эффективен на пахоте. Грунтозацепы могут быть металлическими или изготовленными из плотной резины (двойные резиновые).

Диаметр грунтозацепов различны: 350, 400, 500, 550 мм и прочие. Подбирайте этот вид вспомогательного инструментария, исходя из размеров колес вашего мотоблока.

Чтобы пахать правильно, убедитесь, что плуг на мотоблоке закреплен должным образом. Отзывы фермеров дают основание полагать, что качественная вспашка невозможна без сошника (заглубителя). Используйте сошник для регуляции погружения плуга в почву. Рекомендованные плуги для мотоблоков «Луч»: ПНМ-1-20 Кентавр, плуг с колесом, ПЛН-2-25, Мотор Сич ПМ-1 и другие.

Снегоуборщик, лопата

Виды снегоуборщиков и лопат для мотоблока «Луч»: снегоуборщик шнековый на МБ с ременной передачей, отвал Володар ОМ 1000, Интертул, Хускварна, Сноулайн, Форте КСМ-21. Размеры лопат-отвалов: 1 м, 90 см, 80 см.

Картофелекопалка и картофелесажалка

Для эксплуатации мотоблока Луч в уборочный сезон используйте любые картофелекопатели: техника адаптирована под практически любой способ крепления, как на сцепку, так и болтовой. Виды картофелекопалок: «Премиум», Мастертул, Крот, копатель «Сердце» и прочие. Виды картофелесажалок: П-1ЦУ, АПК-3, К-1Л, КМБ-5, АПК-ЦМ.

Другие виды навесного оборудования, а именно: утяжелители, сцепки, колеса, гусеницы и прочее. Могут покупаться владельцем отдельно в случае необходимости. Данные агрегаты продаются как в интернете, так в обычных магазинах садовой техники и техники для огорода. Нередко можно встретить объявления о продаже Б/У навесок в хорошем состоянии.

С этим читают

- Импортозамещение: дизельные электростанции «ад» производства «грандмоторс»

- Основные этапы развития бп в оао твз

- Одк-газовые турбины

- Объединенная судостроительная корпорация

- Современный двигатель стирлинга

- Дубненский машиностроительный завод

- Воронежский завод тмп (оао «тяжмехпресс»): история

- Общество с ограниченной ответственностью «русские автобусы — группа газ»

- Камский автомобильный завод

- Оао калужский завод путевых машин и гидроприводов, калуга