Содержание

- 1 Воздуховоды круглого сечения

- 2 Резинофторопластовые опорные части

- 3

8. ПРИЕМКА ОПОРНЫХ ЧАСТЕЙ В ЭКСПЛУАТАЦИЮ

- 4 Система центрального отопления

- 5 4.2. Технология устройства покрытий тротуаров.

- 6 6.1. Общие требования.

- 7 Расчет стальных элементов стаканных опорных частей и сопрягающихся с ними элементов опор и пролетных строений

- 8

6. РЕЗИНОФТОРОПЛАСТОВЫЕ ОПОРНЫЕ ЧАСТИ

- 9

7. УСТАНОВКА ОПОРНЫХ ЧАСТЕЙ И ЭЛЕМЕНТОВ ПРОЛЕТНЫХ

СТРОЕНИЙ

- 10 Расчетные характеристики

Воздуховоды круглого сечения

1.1. Следует применять воздуховоды наружным диаметром 100, 125, 160, 200, 250, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800 и 2000 мм.

1.2. Сеть воздуховодов следует компоновать из унифицированных деталей (прямые участки, отводы, переходы и заглушки) и узлов ответвлений из унифицированных деталей.

1.3. Прямые участки следует применять длиной 2500, 3000, 4000, 5000 и 6000 мм. По конструктивным и технологическим условиям допускается изменение длины прямого участка. Площади поверхности прямых участков длиной 1 м и заглушек приведены в .

1.4. Узлы ответвления следует выполнять из прямых участков с одной или двумя врезками, переходов и заглушек по схемам, приведенным на .

|

Внесены Главпромвентиляцией Минмонтажспецстроя СССР |

Утверждены Минмонтажспецстроем СССР 19 мая 1966 г. |

Срок введения в действие 1 января 1987 г |

Узлы ответвления по схеме II следует применять, если ответвления узла входят в ветвь, определяющую общее аэродинамическое сопротивление сети (). В остальных случаях следует применять узлы ответвлений по схеме I.

1.5. Врезку, как правило, следует выполнять высотой h = 100 мм. Минимальное расстояние от врезки до торца прямого участка lmin = 50 м.

Не допускается врезка ответвлений в магистральный воздуховод равного сечения.

1.6. Номенклатура, основные размеры и площадь поверхности переходов должны соответствовать указанным в и на .

Номенклатура, основные размеры и площадь поверхности переходов с круглого сечения на прямоугольное должны соответствовать указанным в и на .

1.7. Как правило, следует применять отводы с углом 90°, состоящие из одного звена и двух стаканов, и с углом 45°, состоящие из двух стаканов.

Номенклатура, основные размеры и площади поверхностей отводов приведены в и на .

1.8. Формулы для определения коэффициентов сопротивления узлов ответвлений приведены в справочном .

Коэффициенты сопротивления установлены для:

отводов 90° — 0,35;

отводов 45° — 0,23;

узлов ответвления — в справочном .

1.9. Сочетания размеров сечений (диаметров) ствола и ответвления узлов ответвлений следует применять в соответствии с и .

Таблица 1

Площадь поверхности, м2

Прямого участка длиной 1 м

заглушки

100

0,31

0,0079

125

0,39

0,012

160

0,50

0,020

200

0,63

0,031

250

0,79

0,049

315

0,99

0,078

355

1,12

0,099

400

1,26

0,13

450

1,41

0,16

500

1,57

0,20

560

1,76

0,25

630

1,98

0,31

710

2,23

0,40

800

2,52

0,50

900

2,83

0,64

1000

3,14

0,79

1120

3,52

0,99

1250

3,93

1,23

1400

4,40

1,54

1600

5,02

2,01

1800

5,65

2,54

2000

6,28

3,14

Схемы образования узлов ответвлений круглого сечения

Схема I

Схема II

1 — прямой участок с врезкой; 2 — переход; 3 — заглушка

Черт. 1

Переход круглого сечения

Черт. 2

Таблица 2

Размеры, мм

d1

100

125

160

200

250

315

355

400

450

500

560

Длина l и площадь поверхности перехода, м2

125

300

0,11

160

300

0,13

200

300

0,17

250

300

0,19

300

0,21

315

300

0,24

300

0,27

355

300

0,29

300

0,32

400

300

0,34

300

0,36

450

300

0,36

300

0,38

300

0,40

500

300

0,40

300

0,42

300

0,45

560

400

0,60

500

0,43

300

0,50

630

400

0,68

300

0,53

300

0,56

Продолжение табл. 2

|

d |

d1 |

|||||||||||

|

500 |

560 |

630 |

710 |

800 |

900 |

1000 |

1120 |

1250 |

1400 |

1600 |

1800 |

|

|

Длина l и площадь поверхности перехода, м2 |

||||||||||||

|

710 |

400 0,76 |

300 0,60 |

300 0,63 |

|||||||||

|

800 |

400 0,86 |

400 0,90 |

300 0,71 |

|||||||||

|

900 |

600 1,44 |

400 1,01 |

300 0,80 |

|||||||||

|

1000 |

400 1,13 |

300 0,90 |

||||||||||

|

1120 |

400 1,27 |

300 1,00 |

||||||||||

|

1250 |

600 2,03 |

600 2,12 |

300 1,12 |

|||||||||

|

1400 |

800 3,02 |

600 2,38 |

300 1,25 |

|||||||||

|

1600 |

600 2,69 |

400 1,88 |

||||||||||

|

1800 |

800 4,02 |

400 2,13 |

||||||||||

|

2000 |

400 2,39 |

Примечание. В таблице приведены: в числителе — длина перехода; в знаменателе — площадь поверхности.

Переход с круглого сечения на прямоугольное

Черт. 3

Резинофторопластовые опорные части

7.15. Резинофторопластовые

опорные части устанавливают с учетом требований, предъявляемых к резиновым и

стаканным опорным частям.

8. ПРИЕМКА ОПОРНЫХ ЧАСТЕЙ В ЭКСПЛУАТАЦИЮ

8.1. Опорные части осматривают

при приемке сооружения в эксплуатацию и в сроки, предусмотренные руководствами

по эксплуатации мостов.

При осмотре проверяют

наличие резинового защитного слоя на торцах стальных армирующих листов,

отсутствие в опорных частях трещин и раковин*, в бетоне подферменных и опорных

площадках — трещин и других повреждений, а в элементах стальных пролетных

строений, контактирующих с опорными частями, — местных изгибов и неровностей.

* Горизонтальные трещины, появившиеся на боковых сторонах резиновых опорных

частей после сдачи моста в эксплуатацию глубиной 2 — 4 мм и длиной 30 — 40 мм,

не снижают их прочности и долговечности.

При приемке железнодорожных

мостов с полимерными опорными частями, кроме того, следует замерить

вертикальные деформации опорных частей от временной подвижной нагрузки, которые

не должны превышать 1 мм (см. п. ).

8.2. Боковые стороны

установленных опорных частей могут иметь волнистую поверхность. Число

горизонтально расположенных волн должно быть, как правило, равно числу слоев

резины в опорной части. При этом гребень волны должен располагаться примерно

посередине каждого слоя резины, а впадины — в месте расположения торцов

стальных листов, которыми армированы резиновые опорные части; высота гребня

волны посередине стороны опорной части должна быть не более 1 — 2 мм, а боковые

стороны опорных частей вблизи углов должны быть плоскими.

Угол наклона и направление

сдвига боковых поверхностей опорных частей должны соответствовать указанным в проекте.

8.3. Наличие клиновидного

зазора между резиновой опорной частью и опорной площадкой пролетного строения

или балки является, как правило, дефектом установки. Для устранения этого

зазора следует поднять пролетное строение и ввести в зазор стальную клиновидную

прокладку или же плоскую стальную прокладку, а затем заполнить зазор между

стальной прокладкой и опорным узлом полимерным или цементным раствором.

8.4. Угол между плоскостями,

в которых расположены нижний и верхний листы стаканных опорных частей, не

должен превышать установленного проектом. Величина угла определяется замером

расстояния между этими плитами как вдоль, так и поперек оси моста.

Система центрального отопления

Таблица 66

|

Физический износ, % |

Примерный состав работ |

|

|

Ослабление |

0 — 20 |

Замена |

|

Капельные |

21 — 40 |

Частичная |

|

Капельные |

41 — 60 |

Замена |

|

Массовое |

61 — 80 |

Полная |

4.2. Технология устройства покрытий тротуаров.

4.2.1. Плиты доставляют на объект автотранспортом в специальных

контейнерах. Погрузо-разгрузочные работы и монтаж покрытия из плит размером

сторон 100 см производят при помощи навесного оборудования конструкции СУ-32

треста строительства набережных и мостов Главмосинжстроя к 3 — 5-тонному

автокрану или автопогрузчику ).

Плиты размером сторон до 50 см можно укладывать в покрытия специальным

вакуум-захватом круглой формы диаметром 400 мм, весом 7 кг, которым можно

поднимать груз до 100 кг. Для обеспечения полного прилегания плит к основанию

их окончательная посадка до проектной отметки производится специальным

вибратором размером 40×40 см и мощностью двигателя 0,6 кВт, число колебаний

— 280 в минуту ().

Фигурные элементы мощения укладывают вручную или плитоукладчиком.

4.2.2. Укладку плит следует производить поперечными рядами от края до

края тротуара. Перед укладкой плит должны быть разбиты и закреплены на

основании две ограничивающие линии, от одной из которых начинается укладка

плит.

4.2.3. Выравнивание граней плит производят по натянутой проволоке или

шнуру, расположенному вдоль укладываемого ряда.

4.2.4. Ширина шва между смежными плитами с размером сторон 100 см должна

быть в пределах 8 — 12 мм и с размером стороны до 50 см — в пределах 5 — 8 мм.

Швы заполняют цементно-песчаной смесью в соотношении 1 : 3.

4.2.5. При устройстве декоративных покрытий ширину шва можно увеличить

до 50 мм. В этом случае шов заполняется дерном или растительным грунтом и

засеивается травой. Для обеспечения требуемой ширины швов между плитами

применяют специальные шаблоны ().

4.2.6. При укладке плит с размером стороны 100 см выравнивание их

производят при помощи такелажных багров после того, как нижняя плоскость плиты

опущена краном на 2 — 3 см ниже верхней плоскости уложенных смежных плит.

Какие-либо перекосы плиты недопустимы. При употреблении ломов обламывание

кромок плит должно исключаться.

4.2.7. Выравнивание уложенных плит осуществляют легким постукиванием

деревянными трамбовками. Уступы в швах смежных плит не должны превышать 2 мм.

Образовавшийся у граней плит валик из песка или цементно-песчаной смеси срезают

ручным шаблоном.

1 — рама из труб прямоугольного сечения 40×60

мм; 2 — вал траверсы; 3 — скоба; 4 — полоса с вырезом; 5 — несущая траверса; 6

— палец; 7 — полоса размером 100×80×10 мм; 8 — полоса размером

150×100×10 мм; 9 — рычаг.

Рис. 4.2.4. Приспособления для

контроля ширины швов:

а) —

штучный ограничитель; б) — шаблоны.

4.2.8. При устройстве покрытий в зимнее время целесообразно заранее, до

наступления заморозков, подготовить земляное полотно, подстилающий слой и

основание под покрытие.

4.2.9. При укладке плит на бетонное основание в зимнее время поверхность

его должна быть тщательно очищена от грязи, снега и льда и затем прогрета. Для

облегчения удаления ледяного покрова рекомендуется оттаивание его раствором CaСl2 из расчета один

литр на квадратный метр. Очистку и прогрев бетонного основания можно

производить асфальторазогревателем или при помощи установки, применяемой для

устройства кровель с наплавляемым рубероидом, а также нагретым до температуры

180 — 200 °С горячим песком, который укладывают слоем толщиной 5 — 7 мм, с

последующим его удалением.

4.2.10. По очищенному и подогретому бетонному основанию укладывают

выравнивающий слой подогретой до 35 °С цементно-песчаной смеси толщиной до 20

мм.

4.2.11. Работы по устройству тротуаров во время сильного снегопада

прекращаются. Подготовленные участки выравнивающего слоя укрываются

передвижными навесами, брезентом или соломенными матами. Производить укладку

плит при температуре ниже — 15 °С не разрешается.

4.2.12. Заделку швов рекомендуется производить только весной. В случае

необходимости заполнения швов зимой следует предварительно подогреть места

сопряжении плит и заполнить их подогретой до 35 °С цементно-песчаной смесью.

6.1. Общие требования.

6.1.1. Смотровые колодцы

устраивают на проезжей части на реконструируемых и вновь строящихся участках

различных подземных коммуникаций, а также при реконструкции дорожных покрытий.

Колодцы состоят из рабочей камеры и горловины, служащей для спуска в камеру.

6.1.2. Регулируемые оголовки

смотровых колодцев предназначены для установки на проезжей части дорог и

обеспечивают надежное положение чугунного люка на верхней части горловины

диаметром 700 мм в соответствии с отметкой проезжей части. Оголовок позволяет изменять

высотное положение люка поворотом регулировочного кольца оголовка.

6.1.3. Регулируемый оголовок

состоит из опорной плиты, имеющей гнездо, на клиновых площадках которого

установлено поворотное регулировочное кольцо с обечайкой люка.

6.1.4. Регулируемые оголовки

должны изготавливаться из бетона марки не ниже 300 по прочности на сжатие и

марки не ниже 40 по прочности на растяжение при изгибе.

6.1.5. Последовательность

установки оголовка:

— подготовка и тщательное

уплотнение зоны опирания оголовка;

— монтаж опорной плиты по

горловине колодца;

— заливка мастикой «Изол» или

горячим битумом кольцевого паза между горловиной и опорной плитой;

— установка поворотного кольца;

— заделка кольцевой полости

между опорной плитой и поворотным кольцом.

Схема установки оголовка

представлена на

Расчет стальных элементов стаканных опорных частей и сопрягающихся с ними элементов опор и пролетных строений

5.22. Стальную обойму

рассчитывают на внутреннее гидростатическое давление как толстостенную трубу

без учета работы дна. При расчете

стальной обоймы без учета выносливости гидростатическое давление принимают

равным 30 МПа.

5.23. Горизонтальная нагрузка передается от пролетного

строения опорам через крышку, объединяющую верхние и нижние элементы опорной

части. Горизонтальную силу, передаваемую крышкой, допускается принимать

распределенной по параболе на половине окружности кольца.

5.24. При расчете сварных швов между кольцом и дном

стакана следует учитывать совместное действие гидростатического давления и

горизонтальной нагрузки от внешних сил.

5.25. Сечения элементов опорных узлов пролетных

строений в месте их опирания на стаканные опорные части должны быть рассчитаны

на гидростатическое реактивное давление резины с учетом смещения в стадии

эксплуатации равнодействующей опорной реакции относительно оси опорных узлов

пролетных строений.

6. РЕЗИНОФТОРОПЛАСТОВЫЕ ОПОРНЫЕ ЧАСТИ

6.1. Стальной лист с выточками, в которых

располагаются фторопластовые прокладки, может быть привулканизован к резиновой

опорной части при ее изготовлении или свободно располагаться на ней. Для

предотвращения смещения стальной лист, свободно расположенный на резиновой

опорной части, должен по периметру иметь ограничители (рис. ) высотой

не менее 10 мм.

6.2. Расчет резиновой опорной части, являющейся

деталью резинофторопластовой опорной части на нормальные нагрузки, а также на

нагрузки, вызывающие поворот верхней плоскости опорной части относительно

нижней, выполняют в соответствии с указаниями, приведенными в разд. .

Касательные напряжения, горизонтальные усилия и деформации определяют по

формулам:

Тангенс угла сдвига резиновой опорной части от

нормативной постоянной нагрузки

.

Тангенс угла сдвига резиновой опорной части от

нормативной подвижной временной нагрузки

.

Касательные напряжения от

расчетной горизонтальной нагрузки

,

гдеm — коэффициент трения фторопласта, принимаемый

по табл. ;

Fg,n— вертикальная опорная реакция от нормативной постоянной

нагрузки;

Fv,n

— вертикальная опорная реакция от нормативной временной подвижной нагрузки;

Fd— вертикальная опорная реакция от

расчетной осевой нагрузки;

А — площадь резиновой опорной

части;

Gg,t — статический модуль сдвига

резины опорной части при температуре t (см. табл. );

Gv,t — динамический модуль

сдвига резины опорной части при температуре t(см. табл. ).

Расчет фторопластовых

прокладок выполняют на воздействие реактивного момента, определяемого согласно

п. ,

и нормальных напряжений — согласно п. с учетом расчетного

сопротивления фторопластовых прокладок, приведенного в п. .

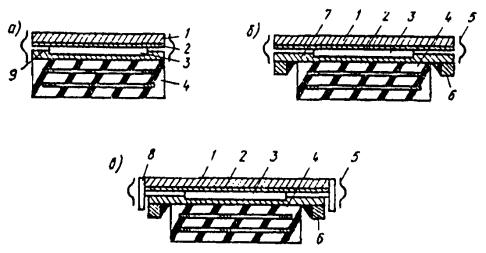

Рис. 4. Резинофторопластовые

опорные части:

а — подвижная с резиновой опорной частью, имеющей один наружный

утолщенный стальной лист; б — подвижная с обычной резиновой опорной

частью; в — линейно-подвижная с обычной опорной частью; 1 —

верхний стальной лист; 2 — лист из полированной нержавеющей стали; 3

— фторопластовая прокладка; 4 — резиновая опорная часть; 5 —

фартук; 6 — фиксатор; 7 — нижний стальной лист; 8 — упор; 9

— стальной лист, привулканизованный к опорной части

6.3. Стальной лист,

расположенный между фторопластовыми прокладками и резиновой опорной частью,

следует рассчитывать на изгиб с учетом действия равномерно распределенных

нагрузок с одной стороны от резиновой опорной части, а с другой стороны — от

фторопластовых прокладок.

7. УСТАНОВКА ОПОРНЫХ ЧАСТЕЙ И ЭЛЕМЕНТОВ ПРОЛЕТНЫХ

СТРОЕНИЙ

Расчетные характеристики

5.16.

Расчетное сопротивление при осевом сжатии резиновой прокладки в стальном

стакане Rспринимают равным 25 МПа, при осевом Rn и внецентренном Rmсжатии фторопластовых прокладок, расположенных в выточках согласно

требованиям п. настоящей Инструкции, — соответственно 30 и 40 МПа.

5.17. Расчетный коэффициент

трения m фторопластовых прокладок,

контактирующих со стальным полированным листом, принимают по табл. .

Таблица 7

Коэффициенты трения m при температуре, °С

— 10 и выше

— 50

mmax

mmin

mmax

mmin

10

0,085

0,03

0,12

0,045

20

0,05

0,015

0,075

0,030

30 и более

0,035

0,01

0,06

0,020

Примечания. 1. Для промежуточных значений температур и напряжений

значения коэффициентов трения принимают по интерполяции.

2. Устойчивость положения

конструкции против опрокидывания и скольжения определяют при mmin= 0.

Коэффициент трения

фторопластовых прокладок, устанавливаемых в упорах, предотвращающих смещение

пролетного строения в горизонтальном направлении, принимают независимо от

температуры равным mmax

= 0,07 и mmin

= 0.

С этим читают

- Сп 55-101-2000: «ограждающие конструкции с применением гипсокартонных листов»

- Всн 94-77 инструкция по устройству верхнего строения железнодорожного пути

- Разделка кромок под сварку

- Сп 31-105-2002: основные требования стандарта

- Сп 50.13330.2012 тепловая защита зданий. актуализированная редакция снип 23-02-2003 (с изменением n 1)

- Забивка свай дизельными молотами

- «лифты пассажирские и грузовые. технические условия. гост 22011-95» (утв. постановлением госстандарта рф от 15.02.1996 n 68) (ред. от 31.03.2010 с изменениями, вступившими в силу с 14.10.2010)

- Что такое зиговочная машина и где применяется это оборудование?

- Сп 40-107-2003: «проектирование, монтаж и эксплуатация систем внутренней канализации из полипропиленовых труб»

- Все о пневматических трамбовках