Содержание

- 1 5.7 Обработка и оценка результатов испытаний

- 2 5.1 Контрольные образцы бетона

- 3 Журналы и бланки

- 4 ШАГ 4.

- 5 6.1 Определение горизонтальных растягивающих напряжений в кладке лицевого слоя. Проверка прочности кладки лицевого слоя на растяжение

- 6 5.5 Подготовка к испытаниям образцов и условия их проведения

- 7 ШАГ 3.

- 8 5.2 Отбор проб и изготовление образцов

- 9 Книги

- 10 6.2 Построение градуировочных зависимостей

- 11 Предисловие

- 12 4.1 Контроль качества на заводе-изготовителе

5.7 Обработка и оценка результатов испытаний

5.7.1 Прочность бетона R, МПа, следует

вычислять с точностью до 0,1 МПа при испытаниях на сжатие для каждого образца

по формуле:

(1)

где F — разрушающая нагрузка, Н;

А — площадь рабочего сечения образца, мм2;

α — масштабный коэффициент для приведения прочности

бетона к прочности бетона в образцах базового размера.

5.7.2 Значения масштабного коэффициента а для

образцов-кубов размером 10×10×10 см следует определять

экспериментальным путем в соответствии с приложением 11 к ГОСТ 10180

не реже двух раз в год. Значение коэффициента α должно находиться в

пределах от 0,95 до 1,0. В случае получения значения коэффициента ниже 0,95

следует провести аттестацию и обновить парк форм.

5.7.3 Прочность бетона в серии образцов определяют

как среднее арифметическое значение прочности отдельных образцов в серии:

из двух образцов — по двум образцам;

из трех образцов — по двум наибольшим по прочности

образцам;

из четырех образцов — по трем наибольшим по

прочности образцам.

Разрушенный образец необходимо подвергнуть

визуальному осмотру и отметить в журнале испытаний:

характер разрушения;

наличие крупных (диаметром более 5 мм) раковин и

каверн внутри образца;

наличие зерен заполнителя размером более 1,5 Dmax, комков глины, следов

расслоения, инородных тел.

В случае наличия перечисленных дефектов структуры, а

также разрушения образца по одной из дефектных схем по приложению 7 к ГОСТ 10180

данный результат учитывать не следует.

При отбраковке дефектных образцов прочность бетона в

серии образцов определяют по всем оставшимся образцам, если их не менее двух.

Результаты испытания серии из двух образцов при отбраковке одного образца не

учитывают.

5.7.4 Оценку прочности бетона отдельных партий (при

определении прочности бетона по контрольным образцам) статистическими методами

в начальный период проводят в соответствии с п. 5.7.4.1, а в последующий период

— в двух вариантах — по пп. 5.7.2 и 5.7.4.3.

5.7.4.1 В начальный период уровень требуемой

прочности бетона в партии принимается по ГОСТ 18105 по п. 3.7, в котором

допускается, при контроле нерегулярно выпускаемых бетонных смесей, коэффициент

вариации принимать равным коэффициенту вариации бетона другого состава при

условии его изготовления по той же технологии и на одинаковых материалах и

отличающегося по прочности не более чем на два класса, либо расчетным путем,

после получения 30 единичных значений.

5.7.4.2 По первому варианту — однородность бетона по

прочности (коэффициент вариации Vп) принимают по данным

завода-изготовителя данной партии бетона.

При этом минимальное значение коэффициента вариации Vп

принимают равным не менее 10 % (Vп ≥ 10 %).

Условия приемки партии бетона — по формуле (8) ГОСТ 18105:

Rф

≥ Rт

= ВнормКт

(2)

где Rф — фактическая прочность партии бетона (по

контрольным образцам), МПа;

Rт

— требуемая прочность бетона, МПа;

Внорм — нормируемое значение

прочности бетона в проектном или промежуточном возрасте, МПа;

Кт — коэффициент требуемой

прочности (по табл. 2 ГОСТ 18105) при заводском

коэффициенте вариации Vпзавод

≥ 10 %.

5.7.4.3 По второму варианту в случаях,

когда заводской коэффициент вариации неизвестен, приемку бетона по прочности

проводят путем сравнения проектного класса бетона с приближенным значением

«условного класса» (Вусл) прочности бетона

Внорм

≤ Вусл = 0,8 Rф,

(3)

где 0,8 — коэффициент перехода от средней прочности

к условному классу, принимаемый по п. 6 приложения Д СТО 36554501-009.

В случаях когда для изготовления одной конструкции

(например, плиты фундамента или перекрытия) используют бетонную смесь разных

партий и/или разных заводов-изготовителей, характеристики однородности бетона

по прочности следует принимать либо по заводу с максимальным коэффициентом

вариации (первый вариант оценки); либо — по второму варианту оценки.

5.1 Контрольные образцы бетона

5.1.1

Номинальные размеры образцов-кубов зависят от номинального размера зерна

заполнителя и при наибольшем номинальном размере зерна заполнителя (Dmax)

20 мм и менее наименьший размер ребра куба принимается равным 100 мм.

За базовый

образец следует принимать образец-куб размером 150´150´150 мм.

5.1.2 Образцы

изготавливают и испытывают сериями. Число образцов в серии принимают по ГОСТ 10180,

но не менее 4 шт. — для определения прочности в проектном возрасте и не менее 2

шт. — в промежуточном или более позднем возрасте. Конкретное число образцов

указывается в технологических регламентах в разделе по контролю качества.

5.1.5 В

случаях, предусмотренных технологическими регламентами, для определения призменной

прочности изготавливаются образцы-призмы с номинальными размерами 100´100´400 мм.

За базовый

образец следует принимать образец-призму размером 150´150´600 мм (ГОСТ

24452).

Журналы и бланки

БухгалтерияОхрана труда и техника безопасностиМЧСКадровая работа: Журналы, бланки, формыЖурналы, бланки, формы документов для органов прокуратуры и суда, минюста, пенитенциарной системыЖурналы, бланки, формы документов МВД РФКонструкторская, научно-техническая документацияЛесное хозяйствоПромышленностьГостиницы, общежития, хостелыСвязьЖурналы и бланки по экологииЖурналы и бланки, используемые в торговле, бытовом обслуживанииЖурналы по санитарии, проверкам СЭСЛифтыКомплекты журналовНефтебазыБассейныГазовое хозяйство, газораспределительные системы, ГАЗПРОМЖКХЭксплуатация зданий и сооруженийЖурналы и бланки для нотариусов, юристов, адвокатовЖурналы и бланки для организаций пищевого производства, общепита и пищевых блоковЖурналы и бланки для организаций, занимающихся охраной объектов и частных лицЖурналы и бланки для ФТС РФ (таможни)Журналы для образовательных учрежденийЖурналы и бланки для армии, вооруженных силБанкиГеодезия, геологияГрузоподъемные механизмыДокументы, относящиеся к нескольким отраслямНефтепромысел, нефтепроводыДелопроизводствоЖурналы для медицинских учрежденийАЗС и АЗГСЭлектроустановкиТепловые энергоустановки, котельныеЭнергетикаШахты, рудники, метрополитены, подземные сооруженияТуризмДрагметаллыУчреждения культуры, библиотеки, музеиПсихологияПроверки и контроль госорганами, контролирующими организациямиРаботы с повышенной опасностьюПожарная безопасностьОбложки для журналов и удостоверенийАптекиТранспортРегулирование алкогольного рынкаАвтодороги, дорожное хозяйствоСамокопирующиеся бланкиСельское хозяйство, ветеринарияСкладСнегоплавильные пунктыСтройка, строительствоМетрологияКанатные дороги, фуникулерыКладбищаАрхивыАттракционыЖурналы для парикмахерских, салонов красоты, маникюрных, педикюрных кабинетов

ШАГ 4.

Результаты расчета.

|

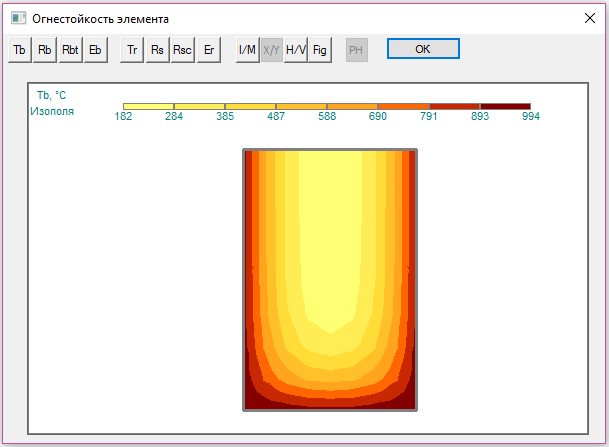

Результаты расчета на огнестойкость можно просмотреть на вкладке Железобетон. Температурные изополя можно просмотреть через Фонарик, нажав на вкладку Огнестойкость и поставив галочку для отображения изополей. После этого открывается окно «Огнестойкость элемента» (рис. 7), которое служит для отображения температурных изополей сечения в момент времени, который был задан через предел огнестойкости. Например, если был задан предел огнестойкости R90, это значит, что показаны результаты распределения температуры на 90-ю минуту горения. В новом окне «Огнестойкость элемента» есть возможность просмотреть: 1. Распределение температуры по сечению. 2. Изменение физических характеристик бетона и арматуры в зависимости от температуры прогрева сечения. А именно: предела прочности на сжатие и растяжение, а также модуля упругости. |

Чтобы отобразить арматуру, которая была подобрана для элементов в результате расчета на огнестойкость – нужно нажать на Результаты (ж/б), которые находятся на панели Меню, и в появившемся окне поставить галочку Арматура огнестойкости.

А также, арматуру от огнестойкости можно посмотреть через Фонарик. На последней вкладке Фонарика: Арматура ОС (смотри рис. 9) – это арматура, которая подобрана от расчета на огнестойкость.

6.1 Определение горизонтальных растягивающих напряжений в кладке лицевого слоя. Проверка прочности кладки лицевого слоя на растяжение

Рассмотрим Г-образный фрагмент (см. рис. )

с длиной по 3 и 6 м

с двумя вертикальными температурными швами. Кладка лицевого слоя выполнена из

керамического кирпича марки 100 на растворе марки 50.

Толщина слоя облицовки равнялась 12

см. Коэффициент линейного расширения кладки ос, из глиняного кирпича принят 0,000005.

Определение растягивающих напряжений в

кладке производим при расчетном перепаде температуры Δt = 50°С. Лицевой слой закреплен в горизонтальной

плоскости гибкими стальными связями.

Крайние связи расположены на расстоянии 25

см от угла. Следующий ряд связей отстоит от них на 25

см. Шаг остальных связей по горизонтали 50

см. Шаг связей по высоте 50

см. Сечение связей Ø6А240. Опирание лицевого слоя

произведено на керамзитобетонную балку сечением, соединенным с плитой

перекрытия консольными ребрами.

Расчетное сопротивление кладки сжатию Rв

соответствии с таблицей 2 [] равно

1,5 МПа. Модуль упругости Еoопределялся по формуле:

Еo

= αRu = 1000×3,0 = 3000 МПа,

где α — упругая характеристика

кладки, принимаемая по таблице 15 [] для кладки

из глиняного кирпича пластического формования равной 1000;

Ru— временное сопротивление кладки сжатию, определяемое по

формуле (3) []:

Ru = kR = 2×1,5 = 3 МПа;

k—

коэффициент, принимаемый по таблице 14 [] для

кладки из кирпича равным 2,0. Модуль деформаций кладки Екопределялся по формуле:

Ек= Еo/η

= 3000/2,2 = 1364 МПа;

η — коэффициент, учитывающий влияние ползучести

кладки, определяемый по [] и равный

для кладки из глиняного кирпича 2,2.

Расчетную суммарную длину определим по формуле ():

L = Lx+ Ly= 6 + 3 = 9

м.

Максимальную величину горизонтальных растягивающих

напряжений в кладке лицевого слоя определим по формуле ():

σ = (0,67 + 0,0088 L)EкαtΔt= (0,67 +

0,0088 × 9) 1364 × 0,000005 × 50 = 0,26 МПа.

Горизонтальное усилие, действующее в кладке лицевого

слоя, равно:

N = σА= 0,26 × 0,12 = 0,03 МН.

где А— площадь вертикального сечения

кладки лицевого слоя брутто (с учетом площади сечения вертикальных швов)

высотой 1 м,

равная:

А = 0,12 × 1,0 = 0,12

м2.

Прочность неармированной кладки на

растяжение проверяется по формуле ():

Nt = RtAnt = 0,18 × 0,06 =0,011 МН < m1N = 1 × 0,03 МН;

где Ant— площадь вертикального сечения кладки по кирпичу нетто

(за вычетом площади сечения вертикальных швов), равная:

Ant = А/2 = 0,12/2 = 0,06

м2;

Rt— расчетное сопротивление кладки растяжению по

перевязанному сечению, принимаемое по таблице 11 [] и равное

0,18 МПа для кладки из кирпича марки по прочности 100.

Поскольку прочность кладки не обеспечена,

выполним ее армирование горизонтальными стальными сетками.

Прочность армированной кладки на

растяжение проверяется по формуле ():

Nt= γcsRsAs

≥ 0,75

× 215As ≥

m1N = 1 × 0,03 = 0,03 МН,

где Rs— расчетное сопротивление продольной арматуры сетки,

принимаемое по []

для арматуры класса А240 равным 215 МПа;

γcs— коэффициент условий работы, определяемый по таблице

13 []. При

армировании

сетками γcs= 0,75;

As— площадь сечения продольной арматуры. Отсюда требуемое

сечение продольной горизонтальной арматуры в лицевом слое кладки высотой 1,0

м равно:

As= m1N/(γcsRs)

= 0,03/(0,75 × 215) = 0,000186

м2 = 1,86 см2.

Следует отметить, что наиболее эффективно

было бы устанавливать сетки с продольной арматурой наименьшего диаметра (3

мм) и располагать их чаще. Применение сеток из арматуры

диаметром больше 5 мм

приведет к увеличению толщины горизонтальных растворных швов в местах

перехлеста сеток.

Принимаем армирование горизонтальными

сетками с тремя продольными стержнями через четыре ряда кладки (~31

см). Таким образом, требуемая площадь сечения одного

продольного стержня равна:

Аs= 1,86/[3(100/31)]

= 0,192 см2.

Принимаем диаметр продольной арматуры 5

мм(Аs= 0,196 см2).

Поперечную арматуру назначаем конструктивно из

арматуры диаметром 3 мм

с шагом 200 мм.

Наибольшая величина горизонтальных растягивающих напряжений

действует в нижней трети стены, т.е. на высоте от опоры около 1

м. Выше армирование выполняется конструктивно теми же

сетками с шагом через десять рядов кладки (~77

см).

На углах изгибающие моменты распределены

по высоте стены довольно равномерно. Поэтому армирование там выполняется

сетками через два ряда на всю высоту стены.

Соединение пересекающихся сеток на углах

стен должно выполняться Г-образными сварными сетками. На прямолинейных участках

допускается укладывать сетки внахлест. Подробнее конструктивные требования по

армированию приведены в [], [].

5.5 Подготовка к испытаниям образцов и условия их проведения

5.5.1 В

помещении для испытания образцов следует поддерживать температуру воздуха в

пределах (20 ± 5) °С и относительную влажность воздуха не менее 55 %. В этих

условиях образцы должны быть выдержаны до испытания в распалубленном виде в

течение не менее 24 ч.

5.5.2 Перед

испытанием образцы подвергают визуальному осмотру, устанавливая наличие

дефектов в виде околов ребер, раковин и инородных включений. Образцы, имеющие

трещины, околы ребер, раковины диаметром более 10 мм и глубиной более 5 мм,

инородные включения, а также следы расслоения и недоуплотнения бетонной смеси,

испытанию не подлежат. Результаты осмотра записывают в журнал испытаний. В

случае необходимости испытания образцов, имеющих указанные дефекты, в журнале

фиксируют схему расположения дефектов.

5.5.3 На

образцах выбирают и отмечают грани, к которым должны быть приложены усилия в

процессе нагружения.

5.5.4 Линейные размеры

образцов измеряют с погрешностью не более 1 %. Результаты измерений линейных

размеров образцов записывают в журнал испытаний.

5.5.5

Отклонения от плоскостности поверхностей образцов и от перпендикулярности их

смежных граней определяют по приложению 5 к ГОСТ 10180.

5.5.6 Если

опорные грани образцов не удовлетворяют требованиям пп. и ,

то они должны быть выровнены путем шлифования.

5.5.7 Перед

испытанием образцов определяют их среднюю плотность по ГОСТ 12730.1.

ШАГ 3.

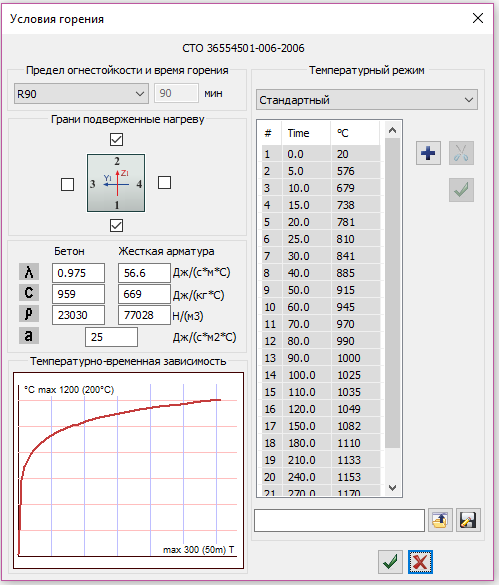

Задать условия горения

Для этого нужно нажать на кнопку «Условия горения» (на которой нарисован огонь). В появившемся окне нужно задать параметры огнестойкости элемента.

В окне «Условия горения» нужно сформировать следующие значения:

Предел огнестойкости

Выбирая предел огнестойкости, пользователь автоматически задает время огневого воздействия на конструкцию. Можно задать стандартный предел огнестойкости или выбрать «Пользовательский» предел и ввести любое значение вручную.

Поставив галочки, пользователь может выбрать стороны, которые будут подвержены огневому воздействию.

Теплопроводные свойства

Есть возможность задать следующие теплопроводные свойства бетона и жесткой арматуры (если она задана в сечении):

— коэффициент теплопроводности

— теплоёмкость

— удельный вес

— коэффициент конвективного теплообмена

Выбор температурного режима

Есть возможность выбрать один из типовых графиков развития пожара или задать пользовательский. Типовые графики развития пожара зависят от выбора нормативного документа. Для СТО реализован только Стандартный график, для ДБН реализованы графики Стандартного, Внешнего и Углеводородного пожаров.

5.2 Отбор проб и изготовление образцов

5.2.1 Пробы

бетонной смеси для изготовления контрольных образцов при производственном

контроле прочности бетона следует отбирать в соответствии с требованиями ГОСТ 10181 и ТУ

5745-227-36554501 и п. , и настоящего

стандарта.

5.2.2 Объем

пробы бетонной смеси должен превышать требуемый для изготовления всех серий

контрольных образцов не менее чем в 1,2 раза. Перед формованием образцов

отобранная проба бетонной смеси должна быть дополнительно перемешана вручную. В

случае, если при приготовлении бетонной смеси были использованы

воздухововлекающие добавки, дополнительное перемешивание смеси не допускается.

5.2.3 Все

образцы, предназначенные для определения различных характеристик бетона,

следует изготавливать из одной пробы бетонной смеси и уплотнять их в одинаковых

условиях.

Отклонения

значений средней плотности бетона отдельных серий и средней плотности отдельных

образцов в каждой серии к моменту их испытания не должны превышать 2 %.При несоблюдении этого

требования результаты испытаний не учитывают.

5.2.4 Образцы

для определения прочности бетона следует изготавливать в формах,

соответствующих требованиям ГОСТ

22685 и дополнительным требованиям настоящего стандарта. Для бетонов класса

по прочности В80 и выше следует применять неразборные формы. Шероховатость

внутренних поверхностей форм Ra£ 3,2 мкм по ГОСТ

2789.

Перед

использованием форм их внутренние поверхности должны быть покрыты тонким слоем

смазки, не оставляющей пятен на поверхности образцов и не влияющей на свойства

поверхностного слоя бетона.

5.2.5 Укладку и

уплотнение бетонной смеси следует производить не позднее, чем через 20 мин

после отбора пробы.

5.2.6 Образцы

формуют следующим образом:

формы заполняют

бетонной смесью слоями высотой не более 50 мм. Каждый слой уплотняют

штыкованием стальным стержнем диаметром 16 мм с закругленным концом. Число

нажимов стержня рассчитывают из условия, чтобы один нажим приходился на 10 см2

верхней открытой поверхности образца, штыкование выполняют равномерно по

спирали от краев формы к ее середине таким образом, чтобы бетонная смесь равномерно

распределялась по всей поверхности образца, включая углы формы.

Форму с

уложенной бетонной смесью жестко закрепляют на лабораторной вибро-площадке и

дополнительно уплотняют, вибрируя до полного уплотнения, характеризуемого

прекращением оседания бетонной смеси, выравниванием ее поверхности, появлением

на ней тонкого слоя цементного теста и прекращением выделения пузырьков

воздуха.

Лабораторная

виброплощадка должна иметь следующие характеристики: частота вертикальных

колебаний с формой, заполненной бетонной смесью, — (2900 ± 100) мин-1,

амплитуда вертикальных колебаний — (0,5 ± 0,05) мм, амплитуда горизонтальных

колебаний — не более 0,1 мм, отклонение амплитуд колебаний краев площадки от ее

середины — не более 20 %.

После окончания

укладки и уплотнения бетонной смеси в форме верхнюю поверхность образца

заглаживают мастерком или пластиной.

5.2.7

Непосредственно после изготовления образцов на них должна быть нанесена

маркировка. Маркировка не должна повреждать образец или влиять на результаты

испытания.

Книги

Нормативные правовые актыОбщественные и гуманитарные наукиРелигия. Оккультизм. ЭзотерикаОхрана труда, обеспечение безопасностиСанПины, СП, МУ, МР, ГНПодарочные книгиПутешествия. Отдых. Хобби. СпортНаука. Техника. МедицинаКосмосРостехнадзорДругоеИскусство. Культура. ФилологияКниги издательства «Комсомольская правда»Книги в электронном видеКомпьютеры и интернетБукинистическая литератураСНиП, СП, СО,СТО, РД, НП, ПБ, МДК, МДС, ВСНГОСТы, ОСТыЭнциклопедии, справочники, словариДомашний кругДетская литератураУчебный годСборники рецептур блюд для предприятий общественного питанияЭкономическая литератураХудожественная литература

6.2 Построение градуировочных зависимостей

6.2.1 Проведению испытаний должно предшествовать

построение градуировочной зависимости, связывающей косвенный показатель,

регистрируемый прибором, с прочностью бетона. При этом, если прибор градуирован

в единицах прочности бетона, его показания следует рассматривать как косвенные.

6.2.2 Градуировочная зависимость устанавливается

путем сопоставления данных испытаний неразрушающими методами с данными

испытаний образцов-цилиндров, приготовленных из кернов, выбуренных из тех же

или рядом расположенных участков конструкций в соответствии с

настоящего стандарта. Допускается построение градуировочной зависимости по

данным испытаний образцов (в соответствии с ГОСТ

22690 и СТО 36554501-009)

неразрушающими методами и под прессом. При этом приготовление образцов должно

осуществляться в соответствии с п. 5 настоящего стандарта, а образцы

подвергаться тепловой обработке и находиться в тех же условиях, что и

контролируемая конструкция.

6.2.3 После накопления достаточного

количества данных о связи «усилия вырыва метода отрыва со скалыванием —

прочность бетона» и согласования этих данных с НИИЖБ градуировочная зависимость

для метода ударного импульса, метода упругого отскока, ультразвукового метода

может строиться по данным параллельных испытаний этими методами и методом

отрыва со скалыванием.

6.2.4 Установление, проверку градуировочной

зависимости и оценку ее погрешности следует проводить с использованием

компьютерной программы EXCEL или других программ построения зависимостей.

Рекомендуется использовать линейную градуировочную

зависимость

R = a + bК,

(4)

где К — косвенный показатель.

Коэффициент корреляции градуировочной зависимости

должен быть не менее 0,7, а значение относительного среднего квадратического

отклонения SТ н.м/Rcp ≤ 0,15. В отдельных

случаях по согласованию с разработчиками настоящей инструкции допускается

использовать градуировочную зависимость при SТ н.м/Rcp

≤ 0,20.

Проверка и корректировка градуировочной зависимости

должны производиться не реже одного раза в месяц.

Число участков испытаний, отобранных для проверки и

корректировки градуировочной зависимости, должно быть не менее трех.

Предисловие

Цели и задачи разработки, а также использования

стандартов организаций в РФ установлены Федеральным законом от 24 декабря 2002

г. № 184-ФЗ «О

техническом регулировании», а правила разработки и оформления — ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения» и ГОСТ

Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций.

Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН

И ВНЕСЕН лабораторией химических добавок и модифицированных бетонов (д-р

техн. наук С.С. Каприелов, канд. техн. наук А.В. Шейнфельд,

инженеры О.В. Пригоженко, Ю.А. Киселева), лабораторией

железобетонных конструкций и контроля качества (д-р техн. наук В.А. Клевцов,

кандидаты техн. наук М.Г. Коревицкая, Б.Х. Тухтаев), лабораторией

технологии бетонов (канд. техн. наук М.И. Бруссер) НИИЖБ им. А.А.

Гвоздева — филиалом ФГУП «НИЦ «Строительство»; лабораторией проблем прочности и

контроля качества (д-р техн. наук, проф. Н.И. Карпенко) НИИСФ РААСН.

2 РЕКОМЕНДОВАН

К ПРИМЕНЕНИЮ технологической и конструкторской секциями Научно-технического

совета НИИЖБ им. А.А. Гвоздева на совместном заседании 06.12.2007 г.

3 ОДОБРЕН

Ученым Советом РААСН 27 марта 2008 г.

4 УТВЕРЖДЕН

И ВВЕДЕН В ДЕЙСТВИЕ приказом и.о. генерального директора ФГУП «НИЦ

«Строительство» от 18 марта № 57 с 1 апреля 2008 г.

5 ВВЕДЕН

ВПЕРВЫЕ

4.1 Контроль качества на заводе-изготовителе

4.1.1 Контроль, оценку и приемку качества бетонных

смесей на заводе-изготовителе следует осуществлять партиями в соответствии с ГОСТ 7473 и ГОСТ 18105. В

состав партии включают бетонную смесь одного номинального состава,

приготовленную на одних материалах по единой технологии, при этом объем партии

не должен превышать 120 м3 бетонной смеси.

4.1.2 Бетонные смеси характеризуют следующие показатели

качества:

обязательные:

марка по удобоукладываемости (подвижность по осадке

конуса);

средняя плотность;

при необходимости:

показатели пористости;

расслаиваемость;

температура.

4.1.3 Контроль качества определяют

испытанием готовой к отправке смеси. Пробы бетонной смеси для определения

вышеуказанных характеристик отбирают из автобетоносмесителя после перемешивания

загруженной в него смеси в течение не менее 5 мин.

4.1.4 При определении показателей качества,

указанных в п. 4.1.2, контроль проводится следующим образом:

все характеристики определяют на пробе из первого

автобетоносмесителя для каждой партии;

на пробах, отобранных из последующих пяти

автобетоносмесителей, определяются подвижность по осадке конуса, средняя

плотность и температура;

при стабилизации указанных параметров на заданном

уровне в дальнейшем из каждого десятого автобетоносмесителя осуществляется

контроль подвижности смеси.

4.1.5 Основные показатели качества бетонных смесей

должны соответствовать показателям, указанным в условном обозначении бетонной

смеси, дополнительные показатели качества — указанным в требованиях заказчика и

в регламенте на производство работ.

4.1.6 Каждый автобетоносмеситель с бетонной смесью,

отправляемый потребителю, должен сопровождаться документом о качестве согласно ГОСТ 7473

(приложение Г).

4.1.7 Из каждой партии бетонной

смеси отбирают не менее двух проб бетонной смеси, из которых изготавливают

серии контрольных образцов для контроля нормируемых показателей прочности

бетона. Пробы отбираются из первого автобетоносмесителя и из второй половины

партии.

С этим читают

- Автобетоносмеситель камаз:виды, как устроен, объемы емкостей

- Бетоноукладчики: виды, устройство, технические характеристики

- Сп 52-103-2007 железобетонные монолитные конструкции зданий_текст

- Крупа манная. технические условия

- Автобетононасос

- Асфальтобетонщик: профессия для любителей свежего воздуха

- Гост р 51893-2002 шины пневматические. общие технические требования безопасности (с изменениями n 1, 2, 3)

- Гост 24901-89. печенье. общие технические условия

- Рд 10-198-98 типовая инструкция по безопасному ведению работ для рабочих люльки, находящихся на подъемнике (вышке) 2020 год. последняя редакция

- Гост 25871-83 изделия кожгалантерейные. упаковка, маркировка, транспортирование и хранение (с изменением n 1)