Содержание

- 1 Скосы

- 2 11.5. Измерение твердости

- 3 Типы

- 4 2.2. Полуавтоматическая сварка в защитном газе и самозащитной порошковой проволокой

- 5 Нюансы разделки кромок

- 6 Наши события

- 7 Форма кромок

- 8 Перед разделкой

- 9 Оборудование для механической разделки

- 10 Правила подготовки изделий

- 11 Принадлежности и инструмент сварщика при ручной дуговой сварке

- 12 Подготовка сварных кромок для газовой сварки

- 13 Назначение

- 14 Рубка гильотиной

Скосы

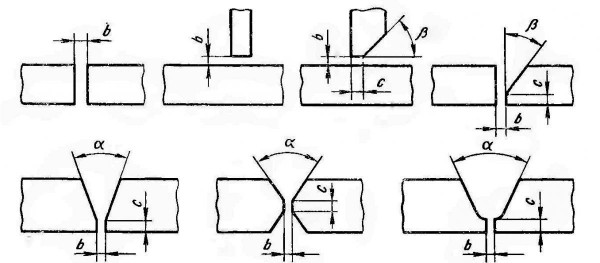

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

При односторонней сварке разделку стыков делают в виде буквы V или U. При сварке с обеих сторон реализуется K или X-образные разделки. Разделка для односторонней сварки более трудоемка, чем при сваривании с двух сторон.

Притуплением называют нескошенную часть стыка. Оно нужно для правильного образования сварного шва и предотвращения прожога. Притупление бывает толщиной от 1 до 3 мм.

Иногда обходятся совсем без него. Тогда предусматриваются специальные мероприятия предотвращающие прожог сварного шва. Сваривание производят на подкладке, основе из флюса или используют замковое соединение.

При использовании ручной электродуговой сварки подготовку кромок у металла толщиной менее 5 мм не делают. Если изделие более толстое, то обычно используют одностороннюю симметричную разделку с углом в 60 °-80 °и притуплением 1-3 мм.

Для соединений в стык с К-, V-, и Х-образной обработкой кромки, совокупный угол скоса равен 45 °-55 °, а при сваривании с подкладкой – 10 °-12 °. Эти параметры влияют на свойства шва и прямо определяют его характеристики.

11.5. Измерение твердости

11.5.1. Измерение твердости проводится для

сварных соединений (стыковых, приварки штуцеров) трубопроводов, изготовленных

из хромокремнемарганцовистых, хромомолибденовых, хромомолибденованадиевых,

хромомолибденованадиевовольфрамовых сталей.

Назначение

методов дефектоскопии сварных соединений трубопроводов

|

Толщина стенки трубы, мм |

Класс стали |

Дефекты, выходящие на поверхность |

Внутренние дефекты |

|||

|

основные методы |

заменяющие |

основные методы |

заменяющие методы |

|||

|

от 6 до 50 |

от 2,5 до |

Перлитная |

ВО + МПД |

ВО + ЦД |

РГ |

ГГ |

|

Аустенитная |

ВО + ЦД |

— |

РГ |

ГГ |

||

|

от 65 до 200 |

от 12 до 49,5 |

Перлитная |

ВО + МПД |

ВО + ЦД |

УЗК |

РГ или ГГ |

|

Аустенитная |

ВО + ЦД |

— |

РГ |

ГГ |

||

|

от 250 до 500 |

от 40 до 80 |

Перлитная |

ВО + МПД |

ВО + ЦД |

УЗК |

ГГ |

|

Аустенитная |

ВО + ЦД |

— |

ГГ |

— |

Примечание: ВО — внешний осмотр, УЗК — ультразвуковой контроль, ЦД — цветная

дефектоскопия, РГ — рентгенографический контроль, МПД — магнитопорошковая дефектоскопия,

ГГ — гаммаграфический контроль.

Определяется

твердость основного металла, металла шва и зоны термического влияния на сварных

узлах и сборочных единицах, а также на макрошлифах из контрольных проб.

11.5.2.

Измерению твердости подвергаются:

) 15 % от числа

термообработанных в течение месяца данным нагревательным устройствам однотипных

сварных стыковых соединений труб, деталей трубопроводов и сварных соединений

штуцеров из хромокремнемарганцовистых сталей, но не менее двух;

) 100 % сварных стыковых

соединений труб, деталей трубопроводов и сварных соединений штуцеров из

хромомолибденовых, хромомолибденованадиевых и

хромомолибденованадиевовольфрамовых сталей.

11.5.3.

Измерение твердости сварных стыковых соединений трубопроводов необходимо

производить на двух участках по окружности и не менее, чем в пяти точках на

каждом участке: по центру шва, в зоне термического влияния на расстоянии 1 — 2

мм в обе стороны от границы сплавления и на основном металле на расстоянии 10 —

20 мм от границы сплавления.

Измерение

твердости допускается производить на одном участке для стыковых соединений

трубопроводов, выполненных автоматической сваркой и прошедших общую термическую

обработку, а также для стыковых соединений труб и деталей трубопроводов с

условным проходом Ду 100 мм и менее, независимо от способа сварки. На сборочных

единицах с наружным диаметром менее 50 мм замеры твердости сварных соединений

допускается не производить. В этом случае замеры твердости производятся на

контрольных сварных соединениях.

Измерение

твердости на сварных соединениях штуцеров производится в одном из доступных

мест. На штуцерах, размеры и конструкция которых не позволяет выполнить данную

операцию, контроль твердости не производится.

11.5.4.

Измерение твердости на контрольных сварных соединениях производится по ГОСТ

6996-66 в

поперечном сечении образца на макрошлифах, замеры твердости производить по

схеме в соответствии с черт. .

11.5.5. При

получении неудовлетворительных результатов должны производиться повторные

измерения твердости на том же сварном соединении на удвоенном количестве

участков.

11.5.6. При

неудовлетворительных результатах повторного испытания сварные соединения

подлежат повторной термической обработке.

11.5.7. При

выявлении несоответствия твердости установленным нормам хотя бы на одном из

сварных соединений, проверяемых в неполном объеме, испытания на твердость должны

быть проведены на всех сварных соединениях, термически обработанных за одну

садку в данном нагревательном устройстве.

Типы

Швы, производимые ручной дуговой сваркой по ГОСТ 5264-80 делятся на типы по расположению состыковываемых элементов. В нормативном документе выделяют соединения:

- стыковое;

- угловое;

- внахлест;

- внакладку.

Соединение встык считается классическим и встречается чаще других видов. Оно соединяет – состыковывает торцы деталей, листов и труб. Соединение получается прочным, выдерживает нагрузки на растяжение, кручение, изгиб. В результате стыковой сварки один элемент детали плавно перетекает в другой, продолжает его.

Применяется стыковое соединение чаще всего, когда прокладывается трубопровод, создаются габаритные плоские детали, типа площадок. Толщина соединяемых элементов может быть одинаковой и разной. В зависимости от толщины материала выполняется разделка кромок. Швы ручной сваркой выполняются в один и несколько слоев.

Угловой стык сможет иметь взаимное расположение под 90⁰, а также острый и тупой угол между соединяемыми элементами.

2.2. Полуавтоматическая сварка в защитном газе и самозащитной порошковой проволокой

2.2.1. Режимы полуавтоматической сварки в защитном газе

самозащитной порошковой проволокой следует назначать в зависимости от толщины

свариваемого металла, диаметра сварочной проволоки и положения шва в

пространстве.

Режимы сварки проволокой сплошного сечения диаметром от 1,2

до 2,0 мм и порошковой проволокой диаметром 2,2 мм приведены в —

рекомендуемого .

Режимы сварки самозащитной порошковой проволокой приведены в

—

рекомендуемого .

2.2.2. Расход защитного газа следует назначать в зависимости

от диаметра сварочной проволоки и величины сварочного тока в соответствии с

табл. 4. При сварке на сквозняке расход защитного газа необходимо увеличить в

1,5 раза.

2.2.3. При сварке в защитном газе перед возбуждением

сварочной дуги следует обдуть место сварки защитным газом для вытеснения

воздуха из зоны сварки с целью предупреждения образования пор в начале шва.

Таблица

4

Расход защитного газа

|

Сварочная проволока |

Диаметр, мм |

Сварочный ток, А |

Тип шва |

Расход защитного газа, м3/ч |

|

Сплошного сечения |

1,0-1,2 |

80-250 |

стыковой |

0,5-0,6 |

|

угловой |

0,3-0,4 |

|||

|

1,4-2,0 |

250-450 |

стыковой |

1,0-1,2 |

|

|

угловой |

0,8-1,0 |

|||

|

Порошковая |

2,2-3,0 |

220-500 |

стыковой |

1,0-1,2 |

|

угловой |

0,8-1,0 |

После окончания сварки

обрывать дугу следует после заплавления кратера. Кратер необходимо обдувать

защитным газом до полного затвердевания металла, что исключит возможность

вредного влияния воздуха на металл шва.

2.2.4. Сварку стыковых и угловых швов следует выполнять

углом вперед или углом назад, при этом угол наклона электрода к оси шва при

сварке проволокой сплошного сечения не должен быть более 60°, а при сварке

порошковой проволокой — не более 75°.

Сварку порошковыми проволоками рутил-органического типа

необходимо осуществлять углом назад.

2.2.5. Сварку угловых швов без разделки кромок в нижнем

положении следует выполнять углом назад при наклоне горелки к вертикальной

плоскости от 30 до 45°.

2.2.6. При выполнении швов в вертикальном положении сварку

необходимо производить снизу вверх с поперечными колебаниями электрода. Сварку

следует вести углом вперед с наклоном горелки к горизонту на величину от 40 до

50°.

2.2.7. Сварку наклонных и кольцевых швов необходимо

осуществлять в направлении подъема.

2.2.8. При выполнении горизонтальных швов на металле

толщиной до 4 мм без разделки кромок для предотвращения отекания металла

сварочной ванны электрод следует направлять снизу вверх и вести сварку без

поперечных колебаний электрода. Горизонтальные швы на металле толщиной более 4

мм со скосом кромки необходимо выполнять с перемещением электрода углом назад,

при этом первые слои шва выполнять при горизонтальном положении электрода, а

последний слой — при наклоне электрода снизу вверх под углом от 40 до 50°.

2.2.9. При сварке стыков с V-образной разделкой кромок следует в

первую очередь выполнять основной шов, а затем подварочный, при сварке стыков с

Х-образной разделкой — чередовать выполнение слоев шва с обеих сторон стыка.

Допускается изменение указанной последовательности наложения сдоев по сечению

шва с учетом условий изготовления конструкций.

2.2.10. Число проходов при сварке многопроходных стыковых и

угловых швов следует выбирать по

рекомендуемого .

2.2.11 Для предупреждения образования трещин сварку первого

корневого слоя многопроходного шва соединений с разделкой кромок необходимо

выполнять с соблюдением следующих условий:

— сварку производить на пониженном режиме (в соответствии с

данными и

рекомендуемого );

— при сварке проволокой диаметрами 1,2 и 1,4 мм высота валика

не должна быть менее 5 мм;

— при сварке проволокой диаметром 1,6 мм и более скорость

сварки не должна превышать 15 м/ч.

2.2.12. Сварку корневых проходов стыковых тавровых и угловых

соединений с разделкой кромок высокопрочных сталей класса прочности С70/60

следует выполнять с предварительным подогревом при температуре от 100 до 150°С

при толщине свариваемых элементов 16 мм и более.

Нюансы разделки кромок

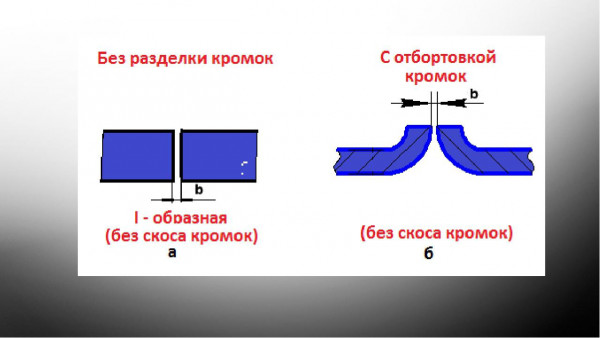

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

- Угол скоса. Обозначается буквой «β». Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов.

- Угол разделки. Обозначается буквой «α». Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва.

- Величина притупления. Обозначается буквой «С». Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм.

- Зазор. Обозначается буквой «b». Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки.

- Длина скоса. Обозначается буквой «L». Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области.

- Высота и ширина обозначаются как «h» и «в» соответственно.

- Катет шва. Обозначается буквой «К». Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Наши события

21 августа 2020, 17:34

Компаунды “Полипластик”, нефтепогружной кабель на “Томсккабеле” и открытая проверка на “Подольсккабеле”. Что обсуждали в эфире RusCable Live 21 августа

18 августа 2020, 14:30

НП Ассоциация «Электрокабель» готовит ответный шаг по казахстанскому утильсбору на импортный кабель

18 августа 2020, 11:00

Продолжение тендерной истории: проявите точность, примите участие в новой закупке!

17 августа 2020, 15:40

Кабельные компании готовы открыть склады для проверок на контрафакт. Откровения в прямом эфире RusCable Live от 14 августа

17 августа 2020, 12:30

Правительство Москвы провело вебинар, посвященный мерам поддержки бизнеса

17 августа 2020, 11:40

Возвращаемся в работу вместе с RusCable Insider Digest № 185

Форма кромок

Для листового материала, толщина которого менее 4 мм, сварка ГОСТ 5264-80 производится без зачистки кромок. Удаляются с соединяемых торцов грязь, окалина, заусенцы. Лист такой же толщины сваривается с отбортовкой или с подкладками.

Пластина толщиной до 60 мм сваривается разделкой одной или обеих кромок. Разделка имеет прямолинейную форму и делается с одной и обеих сторон, в зависимости от наложения шва. При сварке с одной стороны для формирования корня соединения применяются съемные накладки.

Для пластин более 60 мм сварные швы ГОСТ 5264-80 выполняются с криволинейным скосом под многослойную сварку. Двухсторонняя разделка кромок может выполняться одинаковой с обеих сторон в форме буквы V, Что в сечении выглядит как Х. Или делается криволинейная ассиметричная разделка, с нижней стороны меньше.

Перед разделкой

Разделка под сварку выполняется для общего улучшения качества шва, поскольку металл хорошо проваривается и у сварщика есть прямой доступ к корню сварного соединения. Но есть один главный нюанс, который вы должны учесть, чтобы добиться хорошего качества работ. Это подготовка металла под разделку. Без подготовки вся ваша работа потеряет смысл. И речь идет не о простой очистке поверхности от грязи и масла. Речь идет о полноценной подготовке металла.

Если вы будете варить листовой металл, то первое, что нужно сделать — это пропустить его через вальцы. Вальцы — это два металлическим валика, между которыми пропускается листовой металл. Такой процесс также называется правкой металла. Правку можно выполнять и вручную с помощью молотов, но это не лучший способ добиться ровной поверхности. Ведь в результате вы должны избавиться от искривлений металла.

Дальше нужно металл как следует зачистить. Удалите всю грязь, пятна от масла и краски. Это можно сделать с помощью любого растворителя, мы в своей работе используем уайт спирит. Въевшуюся грязь и признаки коррозии можно удалить с помощью кордщетки, болгарки или абразивного круга. Если деталь сделана из нержавеющей стали, то ее нужно начистить до зеркального блеска.

Далее нужно детали немного прогреть. Делается это с помощью специальных электрических печей или газовых горелок. Если деталь еще только на чертежах, то сделайте на металле разметку и вырежьте детали с помощью роликовых ножниц по металлу. Также можно использовать методы плазменной и газовой резки.

Все, теперь деталь можно подвергать разделке. Только при соблюдении всех этих процедур вы можете добиться качественного результата при разделке кромок. Но это только начало, ведь дальше нужно правильно выполнить скосы кромок, чтобы снизить напряжение у шва и улучшить его качество. Далее мы расскажем о формах скосов и о том, как правильно выполнять разделку.

Оборудование для механической разделки

В ходе механической обработке стыков чаще других используются следующие операции:

- строгание;

- фрезерование;

- долбление;

- абразивное резание.

Для каждой группы операций применяется свое специализированное оборудование.

Сенсорно-механическое устройство для подготовки кромок

Для подготовки прямых стыков используются строгальные станки. Резец из высокопрочной инструментальной стали устанавливается под необходимым углом и совершает возвратно- поступательный движения вдоль торца, снимая за каждый проход небольшой слой металла. Механизированная система подачи резца перемешает его немного ниже перед началом очередного прохода. Станки отличаются простотой устройства, надежностью и низкой себестоимостью операции.

Если же линия шва криволинейная, приходится применять специализированные фрезеровальные станки. Фреза, закрепленная в шпинделе под углом, движется под управлением рабочей программы вдоль линии шва, снимая необходимую фаску. Эту операцию также можно выполнить и на универсальном обрабатывающем центре, но тогда себестоимость ее заметно возрастет.

Для разделки кромок при сварке заготовок, которые по своим размерам не помещаются на станок, а также для обработки стыков труб для магистральных трубопроводов, используют мобильные кромкоскалыватели. Они закрепляются на заготовке и работают методом долбления. По качеству поверхности и точности соблюдения размеров фаски получаются гораздо хуже, чем на стационарных станках. Им требуется дополнительная доводка.

Абразивная обработка используется при подготовке относительно небольших заготовок, а также для дополнительной доводки после фрезерования и скалывания. Обязательной шлифовке подлежат детали из нержавеющих и алюминиевых сплавов.

Правила подготовки изделий

Для любого метода сварки необходим комплекс подготовительных операций, направленных на выравнивание поверхности заготовки и ее очистку от слоя окислов, шлаков, окалины, ржавчины и других механических и химических загрязнений. В них входят:

- правка;

- зачистка;

- разметка;

- раскрой.

Химическая очистка проводится для полного обезжиривания и удаления следов посторонних химических веществ в околошовной области, как минимум на 30 мм в каждую сторону от линии шва.

В качестве дополнительной операции по указаниям технологов может проводиться локальная или общая термообработка. Она предназначена для снятия внутренних напряжений, возникших на предыдущих стадиях обработки. Термообработка также может использоваться для улучшения таких характеристик материала, как прочность, упругость, пластичность и свариваемость.

Тщательное проведение подготовительных операций позволяет получить прочное, бездефектное и долговечное сварное соединение.

Разделку кромок, как правило, проводят после завершения комплекса подготовительных операций. Правильно выполненная разделка позволяет рассчитывать на качественный шов. Электрод (или проволока) должен иметь доступ к корневой области шва и выполнить глубокий и полный провар.

Зачистка металла

Кромки свариваемых заготовок проходят предсварочную подготовку одним из трех способов:

- Без разделки. Допускается для материалов тоньше 1 миллиметра. Достаточное качество шва может быть обеспечено и без формирования фасок.

- Отбортовка. Торцы заготовок прокатываются на специальном оборудовании и становятся тоньше. Односторонняя делается для стыковых и угловых швов. Двусторонняя – при сварке встык.

- Формирование скосов.

В случае длительного хранения потребуется повторить и механическую зачистку для удаления окисной пленки, успевшей образоваться на поверхности.

Принадлежности и инструмент сварщика при ручной дуговой сварке

Главная » Статьи » Профессионально о сварке » О сварочном оборудовании в деталях

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Щитки и шлемы

изготовляют в соответствии с ГОСТ 12.4.035—78 из токонепроводящих материалов — фибры или пластмассы. Масса щитка не должна превышать 0,48 кг, шлема — 0,6 кг. Их внутренняя поверхность должна быть гладкой, матовой, черного цвета. Щиток состоит из корпуса со смотровым окном и ручки, имеющей круглое поперечное сечение и длину не менее 120 мм. Шлем представляет собой защитное приспособление, надеваемое сварщиком на голову. Он состоит из корпуса со смотровым окном и наголовника, который должен обеспечивать два фиксированных положения корпуса: опущенное (рабочее) и откинутое назад.

Для защиты глаз от вредных излучений щитки и шлемы снабжены светофильтрами типа C темно-зеленого цвета, которые выпускают (вместо светофильтров типа Э) 13 классов для сварки с применением тока силой 13…900 А. Защита светофильтра от брызг металла обеспечивается покровными органическими стеклами, которые по мере повреждения заменяют новыми.

Электрододержатели

служат для закрепления электрода и подвода к нему тока при ручной дуговой сварке. В зависимости от способа закрепления различают вилочные, пассатижные, винтовые, пружинные, эксцентриковые и другие электрододержатели. Наибольшее распространение в практике получили пассатижные (рис. 6.3, а) и вилочные (рис. 6.3, б) электрододержатели, но последние в настоящее время промышленностью не выпускаются.

Рис. 6.3. Электрододержатели для ручной дуговой сварки: а — пассатижный (ЭД-3104У1), б — вилочный; 1 — вивт, 2, 10 — верхняя и нижняя накладки, 3 — рычаг, 4, 9 — пружины, 5 — гайка, б, 8 — втулки, 7 — ось, 11 — токопровод, 12 — рукоятка

Дополнительный инструмент сварщика

. Для зачистки кромок перед сваркой и удаления с поверхности швов остатков шлака применяют стальные щетки — ручные и с электроприводом. Остывший шлак с поверхности шва удаляют молотком-шлакоотделителем. Для подсоединения «массы» к заготовке служат винтовые или пружинные зажимы, в которые токопроводящий провод впаивают высокотемпературным припоем или закрепляют механически.

Для клеймения швов, вырубки дефектных мест, удаления брызг я шлака применяют соответственно клейма, зубила и молотки. Сборочные операции перед сваркой выполняют с помощью шаблонов, отвесов, линеек, угольников, чертилок и специальных приспособлений. При монтажных сварочных работах сварщики пользуются надеваемыми через плечо брезентовыми сумками, в которых помещаются электроды.

Одежда сварщика

. В комплект одежды входят куртка, брюки и рукавицы. Куртка и брюки шьются из брезента, сукна или асбестовой ткани. Одежда из прорезиненного материала не применяется, так как легко прожигается нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожогов брызгами металла. Рукавицы могут быть брезентовыми или спилковыми.

Сварочные провода

служат для подвода тока от источника питания к электрододержателю и заготовке. Используют гибкие многожильные изолированные провода ПРГДО и ПРГД. Сечение проводов для подвода тока от сети к источнику тока и от источника тока к изделию и электрододержателю выбирают в зависимости от мощности источника тока, длины проводов, напряжения и силы сварочного тока. Температура нагрева проводов не должна превышать 70°С.

Э.С. Каракозов, Р.И. Мустафаев «Справочник молодого электросварщика». -М. 1992

Подготовка сварных кромок для газовой сварки

Подготовка сварных кромок включает в себя их очистку от масляных плёнок, лакокрасочных

покрытий, от окалины, от грязи и пыли, ржавчины, а также разделку под сварку

и их прихватку короткими швами.

Очистка сварных кромок под газовую сварку

Под газовую сварку выполняют не только очистку самих сварных кромок, но и участков

в непосредственной близости от них. Ширина очищаемой зоны составляет 20-30мм

с каждой стороны соединения.

Для очистки хорошо подходит пламя сварочной горелки. При нагревании горелкой,

окалина отходит от металла, а лакокрасочные покрытия и масло сгорают. После

этого поверхность сварных кромок и близлежащих участков тщательно зачищают при

помощи металлических щёток или наждачной бумаги. Зачистку производят до появления

металлического блеска на свариваемых поверхностях. Часто, для очистки, свариваемые

детали подвергают дробеструйной или пескоструйной обработке.

В случае, когда невозможно удалить загрязнения при помощи щёток (например,

при

сварке алюминия удаление оксидных плёнок затруднено), сварные кромки и участки

возле них очищают при помощи специальных паст на кислотной основе или протравливают

в кислоте. После протравки необходимо промыть и высушить кромки.

Разделка кромок под газовую сварку

Сварные кромки разделывают, в зависимости от вида сварного соединения. Вид

сварного соединения определяется взаимным расположением соединяемых деталей.

Для газовой сварки наиболее характерны стыковые сварные соединения.

Металлы

малой толщины (до 2мм) сваривают в стык с отбортовкой кромок и без применения

присадочного материала (схема а) на рисунке) или без отбортовки кромок и без

зазора (схема б) на рисунке), в таком случае применяют присадочный материал.

Металл, толщиной от 2мм до 5мм сваривают в стык, не разделывая кромки, но оставляя

зазор между ними (схема в) на рисунке). При толщине сварного металла более 5мм,

применяют V-образную, или X-образную разделку (схема г) на рисунке). Суммарный

угол раскрытия кромок должен составлять 70-90° для обеспечения хорошего провара

корня сварного шва.

При газовой сварке

металлов малой толщины, часто применяются угловые соединения (схема д) на

рисунке). Технология газовой сварки таких соединений предусматривает сварку

без использования присадочной проволоки. Формирование сварного шва происходит

за счёт расплавления свариваемых кромок.

Нахлёсточные сварные соединения и тавровые (схемы е) и д), соответственно на

рисунке) применяют только в тех случаях, когда толщина свариваемого металла

менее 3мм. При сварке металла большой толщины, в результате неравномерного местного

нагрева возникают деформации и напряжения при сварке, которые могут стать причиной

образования горячих трещин или холодных

трещин при сварке в металле шва и в зоне

термического влияния.

Разделку кромок в свариваемых деталях можно выполнять вручную, пневматическим

зубилом, на фрезерных станках, или же на специальных кромкострогальных станках.

Но экономически целесообразным способом является кислородная резка (ручная или

механизированная). При этом окалину и шлак после резки необходимо зачистить

до металлического блеска.

Прихватка кромок свариваемых деталей перед газовой сваркой

Технология газовой сварки предусматривает прихватку деталей перед сваркой для

того, чтобы в процессе сварки металла не допустить изменении положения деталей

или появления зазоров между ними.

Длина прихваток и расстояние между ними определяются толщиной металла, формой

и протяжённостью сварного шва. При сваривании деталей небольшой толщины и при

небольшой длине сварного шва, прихватки выполняют длиной 5-7мм на расстоянии

70-100мм друг от друга.

В случае сваривания металла большой толщины и при больших длинах сварных швов,

длина прихваток составляет 20-30мм, а рекомендуемое расстояние между прихватками

составляет 300-500мм.

Назначение

Несмотря на то, что разделка кромок считается одним из этапов подготовки к сварке, к этой работе сразу приступать нельзя. Ей предшествует зачистка, которая подразделяется на два вида.

- Механическая зачистка обеспечивает удаление инородных элементов, загрязнений, окалины, ржавчины и окисла. Она выполняется разными абразивными инструментами. Чаще всего применяют шлифовальные машины, металлические щетки или наждачную бумагу. От степени загрязненности поверхности зависит выбор зернистости абразива.

- Химическая зачистка предусматривает удаление химических соединений. Простыми словами она представляет собой обезжиривание поверхности. Существуют специальные органические растворители, но в некоторых случаях поверхность металла может протравливаться кислотами.

Без предварительной зачистки получить качественный шов будет практически невозможно. Инородные частицы попадут в расплавленный металл, и в процессе кристаллизации будут наблюдаться дефекты, снижающие показатели прочности шва. Следующим шагом будет разделка кромок. Она позволит получить доступ к сварочной зоне по всей толщине металла. Актуальной процедура считается при наложении шва в несколько проходов.

Листовой металл перед сваркой пропускают через специальные вальцы. Они представляют собой пару валиков, между которыми проходит лист. Данная процедура называется правкой. Ее можно выполнить и вручную, имея под рукой молот и правильную плиту, однако вальцы обеспечивают более качественный результат. В итоге все искривления металла должны исчезнуть.

При разметке переносятся основные размеры с чертежа на заготовку. Переносу подлежат как линейные, так и угловые размеры. В местах будущих сверлений выставляются метки. Для нанесения разметки предусмотрены заостренные чертилки и маркеры. При работе с чертежным инструментом следует всегда помнить о припуске. На производстве этап разметки отсутствует, так как изделия обрабатываются при помощи шаблонов.

Для повышения гибкости и пластичности металла проводят его термическую обработку. Предварительный подогрев осуществляется с помощью газовой горелки или специальной электрической печи.

Наконец, последняя процедура перед разделкой – кройка. Она выполняется инструментами, которые приходится выбирать, исходя из толщины листа и физических свойств метала. Обычно применяют роликовые ножницы или газовые резаки.

Рубка гильотиной

История этого оборудования, по официальным данным, берет свое начало со времен Французской революции. В то время ее применяли для устранения «врагов народа» и только множество лет, спустя, ей нашли другое применение, а именно, в раскрое листового металла. С использованием некоторых приспособлений на гильотине (механических ножницах) можно резать прокат, арматура.

Раскрой листа происходит в течение ряда операций.

- Лист устанавливают на рабочий стол. С тыльной стороны станка установлена линейка, на которой выставляют размер отрезаемой заготовки.

- После того как лист выставлен, оператор станка запускает его. Передняя плита прижимает лист к поверхности стола, в вторая, на которой установлены ножи, после этого опускается и под свои весом разрезает лист в установленный размер.

Следует отметить, что если ножи имеют подобающую заточку и установлены с минимальной погрешностью, то рез получается без заусенцев и замятий. При этом, на листе не будет возникать кривизна, так как рез происходит во всей длине листа одномоментно.

Рубка гильотиной

Оборудование этого класса оснащают электрическими двигателями. У одних марок, например, Н177, перемещение передней и задней плиты осуществляет с помощью механизма, основу которого составляет довольно габаритный маховик. На таких станках допустимо резать листы до 12 – 14 мм, разумеется, толщина зависит от свойств и марки материала.

Существуют станки этого класса, в котором плиты перемещают с помощью гидравлического механизма. Но в отличие от механических устройств они требуют к себе бережного отношения, постоянного контроля над уровнем и состояния масла и пр. На таких станках допустимо резать материалы до 30 мм толщиной.

Современные гильотинные ножницы, оснащают цифровой техникой выставления размеров, возможностью настройки усилия реза и другими опциями. Существуют и станки, оснащенные системами числового управления. Оборудование этого класса, выполняет раскрой метала с минимальными погрешностями.

Для создания изделий из жести (оцинкованного металла) применяют ручные ножницы. В зависимости от конструкции на них можно заниматься кройкой листов жести с шириной двух и более метров при толщине до 20 мм.

Существует еще одна разновидность гильотин – сабельные. Их также используют в кустарных мастерских или небольших производствах.

Гильотина для раскроя металла сабельного типа

Кстати, ножницы гильотинного типа нашли свое применение не только при изготовлении металлических конструкций но и в полиграфии, с их помощью разрезают большие стопки бумаги.

С этим читают

- Гост 14098-91 соединения сварные арматуры и закладных изделий железобетонных конструкций. типы, конструкции и размеры

- Гост р исо 4063-2010 сварка и родственные процессы. перечень и условные обозначения процессов

- Гост 23518-79 дуговая сварка в защитных газах. соединения сварные под острыми и тупыми углами. основные типы, конструктивные элементы и размеры

- Гост 14771-76: «дуговая сварка в защитном газе. соединения сварные. основные типы, конструктивные элементы и размеры»

- Условные обозначения покрытых электродов

- Гост 14098-2014 соединения сварные арматуры и закладных изделий железобетонных конструкций. типы, конструкции и размеры (с изменением n 1, с поправкой)

- Ост 26 291

- Гост 13276-79 арматура линейная. общие технические условия (с изменениями n 1, 2, 3, 4, 5)

- Гост 25871-83 изделия кожгалантерейные. упаковка, маркировка, транспортирование и хранение (с изменением n 1)

- Что такое зиговочная машина и где применяется это оборудование?